在现代工业自动化领域,PLC(可编程逻辑控制器)与图像识别技术的结合正推动着生产模式的智能化转型,PLC作为工业控制的核心,以其高可靠性和实时性著称,而图像识别技术则赋予机器“视觉”能力,二者融合后能够实现对生产过程的精准监控、缺陷检测与智能决策,大幅提升生产效率与产品质量。

PLC与图像识别技术的协同工作流程通常分为数据采集、图像处理、逻辑决策与执行控制四个环节,工业相机采集生产场景中的图像数据,通过视觉传感器传输至图像处理系统;利用算法对图像进行预处理(如降噪、增强)、特征提取(如边缘检测、模式匹配)和目标识别(如分类、定位);识别结果以数字信号形式反馈至PLC;PLC根据预设程序对接收到的信号进行逻辑运算,输出控制指令驱动执行机构(如机械臂、分拣装置)完成相应动作,这一过程中,PLC的实时控制与图像识别的精准分析形成闭环,确保系统响应速度与准确性的平衡。

在实际应用中,二者结合的场景广泛且效果显著,以电子制造业为例,PCB板焊接质量检测可通过工业相机拍摄焊点图像,图像识别算法自动识别虚焊、短路等缺陷,PLC根据缺陷坐标控制机械臂剔除不良品,检测速度可达人工的10倍以上,且误检率低于0.1%,在物流分拣环节,相机包裹面单图像经OCR识别后,PLC根据目的地信息分拣至对应通道,分拣效率提升300%以上,在食品加工中,通过图像识别检测产品外观缺陷(如污渍、变形),PLC联动剔除装置,确保出厂产品合格率;在冶金行业,高温环境下通过红外图像识别技术监测设备温度,PLC实时调整冷却系统,预防故障发生。

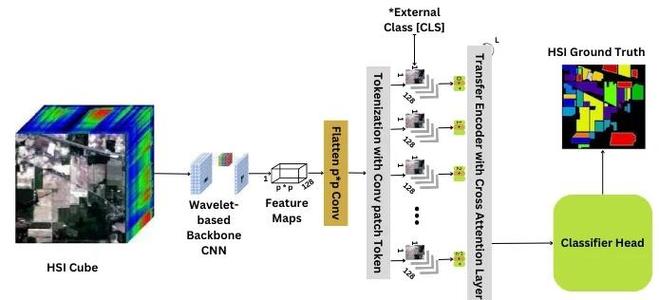

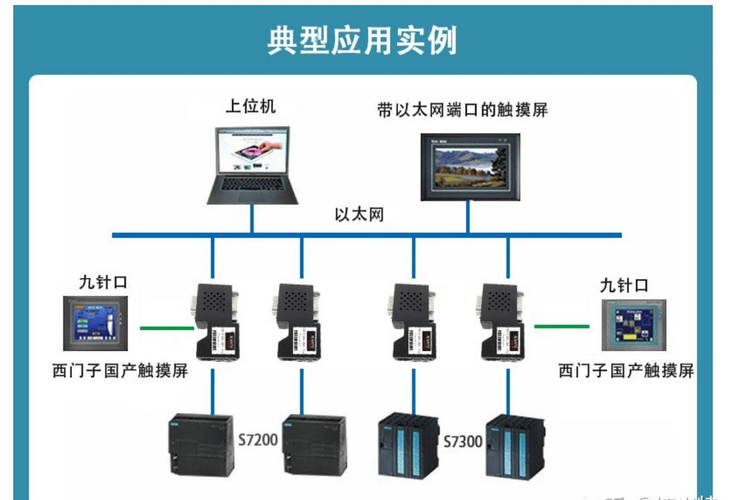

技术实现上,需关注硬件配置与软件算法的协同,硬件方面,PLC需配备高速通信模块(如Profinet、Ethernet/IP)以对接图像处理单元,工业相机需根据检测精度选择分辨率与帧率,光源系统则需避免环境光干扰,软件方面,图像识别算法(如传统机器学习的SVM、HOG,或深度学习的CNN、YOLO)需针对具体场景优化,PLC程序需设计中断服务程序以优先处理视觉系统反馈的紧急信号,在缺陷检测中,可采用深度学习模型训练样本库,PLC通过Modbus协议接收缺陷分类结果,触发对应I/O端口控制气缸动作。

尽管优势显著,但实际应用仍面临挑战,一是实时性平衡:高分辨率图像处理可能导致延迟,需通过边缘计算(如在视觉传感器端部署预处理算法)减轻PLC负担;二是环境适应性:生产现场的粉尘、振动可能影响图像质量,需采用工业级相机与防护设计,并结合算法增强鲁棒性;三是系统集成复杂度:不同品牌PLC与视觉系统的通信协议需统一,可通过OPC UA(面向对象的可互联互通性)协议实现数据交互;四是成本控制:高端视觉系统与PLC的投入较大,中小企业可通过模块化设计逐步部署,优先解决关键工序的检测痛点。

随着边缘计算芯片的普及与AI算法轻量化,PLC与图像识别技术的融合将向“实时化、边缘化、智能化”发展,内置AI模块的PLC可直接处理图像数据,减少通信延迟;迁移学习技术将降低算法训练门槛,使中小企业能快速定制视觉解决方案;5G技术的应用则支持远程监控与多设备协同,进一步拓展柔性制造场景。

相关问答FAQs

Q1:PLC与图像识别系统通信时,如何保证数据传输的实时性?

A1:可通过以下方式优化:①采用高速工业以太网(如Profinet、EtherCAT)替代传统串口通信,减少延迟;②在视觉传感器端部署边缘计算模块,完成图像预处理与特征提取,仅传输关键数据至PLC;③PLC程序中设置优先级中断,确保视觉系统信号优先处理;④压缩图像数据(如采用JPEG2000格式),降低传输带宽需求。

Q2:在光照变化大的生产环境中,如何提升图像识别的稳定性?

A2:可采取综合方案:①硬件上选用同轴光、环形光等结构光源,减少环境光干扰;②算法上采用自适应直方图均衡化、Retinex图像增强等技术动态调整图像对比度;③引入多光谱融合或红外成像,弥补可见光在极端光照下的不足;④通过数据增强(如模拟不同光照条件的样本)训练深度学习模型,提升泛化能力。