汽车电子电气技术是现代汽车发展的核心驱动力,它涵盖了从发动机控制到智能驾驶辅助的各类电子系统,通过硬件、软件与通信技术的融合,实现车辆的安全性、舒适性、节能性与智能化,以下从技术架构、核心系统、发展趋势及图片应用场景等方面展开详细阐述。

汽车电子电气技术架构

汽车电子电气架构(E/E Architecture)是车辆电子系统的“骨架”,经历了从分布式向集中式的演进,早期架构中,各功能模块(如发动机控制、车身控制)独立设计,ECU(电子控制单元)数量多达上百个,导致线束复杂、成本高昂且维护困难,随着域控制(Domain Control)和区域控制(Zone Control)技术的兴起,架构逐步整合,例如将动力域、底盘域、车身域、座舱域等由中央域控制器统一管理,通过以太网、CAN-FD等高速总线通信,减少ECU数量,提升系统效率,最新架构如特斯拉的中央计算平台+区域控制器的模式,进一步实现了软硬件解耦,为软件OTA升级奠定基础。

核心系统与技术应用

动力控制系统

发动机管理系统(EMS)通过传感器采集曲轴位置、进气量等数据,ECU优化点火时刻和喷油量,提升燃油效率;混合动力与纯电动车中的电池管理系统(BMS)负责监控电芯状态,实现充放电保护与热管理;电机控制器则根据驾驶需求调节输出扭矩,保障动力平顺性。

底盘与安全系统

防抱死制动系统(ABS)和电子稳定程序(ESP)通过轮速传感器与液压调节单元,防止车辆侧滑;自适应巡航控制(ACC)和自动紧急制动(AEB)结合毫米波雷达与摄像头,实现主动安全防护;线控技术(X-by-Wire)如线控转向、线控制动,取消机械连接,为自动驾驶提供响应支持。

车身与舒适系统

车身控制器(BCM)管理车窗、灯光、门锁等执行器;智能座舱系统通过多屏联动(仪表盘、中控屏、HUD)和语音交互,提供个性化体验;热管理系统(PTC/热泵)精确调节车内温度,提升能效。

智能网联与自动驾驶

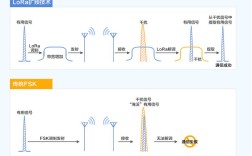

车载信息娱乐系统(IVI)集成导航、娱乐与互联功能;V2X(车与万物互联)技术实现车辆与行人、基础设施的实时通信;自动驾驶依赖多传感器融合(激光雷达、摄像头、超声波雷达),通过高算力芯片(如NVIDIA Orin)实现环境感知与决策控制。

关键技术发展趋势

- 软硬件解耦:采用SOA(面向服务架构)设计,功能软件与硬件平台分离,支持快速迭代与功能订阅。

- 高压电气化:800V高压平台普及,提升充电效率与功率密度,减少线束损耗。

- 车规级芯片:算力突破1000TOPS的自动驾驶芯片、功能安全的MCU成为研发重点。

- 网络安全:车载以太网防火墙、加密通信技术,防范黑客攻击与数据泄露。

- 轻量化与集成化:SiC(碳化硅)功率器件、PCB板集成化设计,降低系统重量与成本。

图片在汽车电子电气技术中的应用场景

图片是技术展示与理解的重要载体,具体应用包括:

- 技术架构图:通过分层示意图展示分布式与集中式架构的差异,标注ECU、总线、域控制器的位置与连接关系,帮助理解系统演进逻辑。

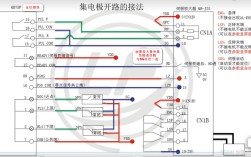

- 电路原理图:以符号化图片呈现电源分配、信号流向,如BMS的电池组采样电路、ESP的液压控制回路,便于工程师设计与故障排查。

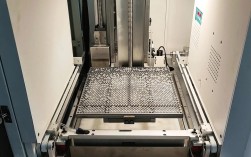

- 硬件实物图:展示ECU外壳、PCB板、传感器(如摄像头模组、毫米波雷达)的物理形态,标注接口型号与功能引脚。

- 系统工作流程图:用动态图片描述ADAS系统的“感知-决策-执行”流程,或电机控制器的PWM调制过程,增强技术逻辑的可视化。

- 测试与标定图片:如CANoe总线仿真界面、实车道路测试中的数据采集仪表盘截图,用于验证系统性能。

以下为汽车电子电气技术核心模块功能对比表:

| 系统类别 | 核心功能 | 关键技术/组件 | 发展趋势 |

|---|---|---|---|

| 动力控制系统 | 发动机/电机效率优化、能量管理 | EMS、BMS、电机控制器、SiC模块 | 高压化、高效功率密度 |

| 底盘与安全系统 | 车辆稳定性控制、主动安全防护 | ESP、AEB、线控执行器、传感器融合 | 线控技术普及、功能安全冗余设计 |

| 智能座舱系统 | 信息娱乐、人机交互、环境控制 | 多屏显示、语音识别、AR-HUD | 多模态交互、舱驾一体化融合 |

| 自动驾驶系统 | 环境感知、路径规划、决策控制 | 激光雷达、高算力芯片、V2X通信 | L4级规模化应用、传感器融合优化 |

相关问答FAQs

Q1:汽车电子电气架构从分布式向集中式转变的主要优势是什么?

A:集中式架构通过减少ECU数量(如从上百个降至几十个),简化线束设计(降低成本和重量),提升通信效率(采用高速以太网),并支持软硬件解耦,便于功能升级(如OTA)和跨域协同(如座舱与自动驾驶数据共享),集中管理降低了系统复杂度,提高了可靠性与维护便利性。

Q2:车规级芯片与消费级芯片相比有哪些特殊要求?

A:车规级芯片需满足三大核心要求:一是高可靠性,通过AEC-Q100等标准,耐受-40℃至150℃宽温工作环境;二是功能安全,符合ISO 26262 ASIL-D等级,具备硬件错误检测与容错能力;三是长期供应,生命周期通常达10-15年,支持汽车迭代需求,还需通过抗电磁干扰(EMC)测试,确保复杂电磁环境下的稳定性。