以下是PCB自动焊接技术要求的详细分解,您可以根据自己产品的具体需求(如消费电子、汽车电子、医疗设备等)来调整这些标准的严格程度。

核心目标

自动焊接的核心目标是:在保证高良率、高可靠性的前提下,实现高效率、低成本的生产。

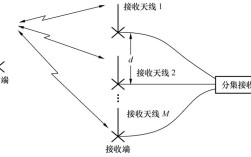

PCB设计要求

PCB设计是焊接的基石,设计不合理会导致后续所有工艺的努力事倍功半。

-

焊盘设计

- 尺寸与形状:焊盘尺寸应与元器件端头/引脚尺寸精确匹配,IPC-SM-782A等标准提供了详细的焊盘设计规范,过大的焊盘可能导致“立碑”(Tombstoning),过小的焊盘可能导致虚焊、焊料不足。

- 对称性:对于小型元器件(如0402、0603),特别是两端焊盘尺寸和形状应尽量保持对称,以防止回流焊时因受热不均而出现“立碑”现象。

- 阻焊层:阻焊层应精确覆盖在焊盘之间的区域,但不应覆盖焊盘本身,除非是SMD焊盘的“花焊盘”(Thermal Relief Pad),阻焊层开窗应比焊盘略小,防止“绿油上焊盘”影响焊接质量。

-

丝印标记

(图片来源网络,侵删)

(图片来源网络,侵删)- 清晰可辨:丝印标记(位号、值、极性等)应清晰、准确,不能与焊盘、过孔或其它标记重叠。

- 可读性:标记方向应统一,便于目检和AOI设备识别,避免在元器件体下方放置丝印。

-

布局与走线

- 元器件间距:确保元器件之间有足够的间距,防止焊接时“连锡”(Tin Bridging),间距应考虑元器件的最大公差和焊盘的最大尺寸。

- 热设计:将发热量大的元器件(如大功率电阻、MOS管)与热敏元器件(如晶振、IC)分开布局,大元器件下方的PCB层不应有大面积铜箔,以减少散热不均。

- PCB边与传送边:PCB边缘与最近元器件的距离应足够,通常建议大于5mm,以保证夹具或边条能稳定夹持PCB,且不会碰撞到元器件。

-

工艺边与定位孔

- 工艺边:对于尺寸较小的PCB,通常需要增加“工艺边”,以便于自动化设备(如贴片机、AOI)的传送和夹持。

- 定位孔:至少设置两个非对称的定位孔(孔径通常为3mm或4mm),用于SMT产线上的精确对位和夹持,定位孔应与板边保持足够距离。

元器件要求

元器件是焊接的对象,其质量直接决定了最终产品的可靠性。

-

可焊性

(图片来源网络,侵删)

(图片来源网络,侵删)- 焊端/引脚材料:应具有良好的可焊性,通常为镀层材料(如锡铅、无铅锡、金、镍等)。

- 焊端/引脚镀层:镀层应均匀、无氧化、无污染,IPC J-STD-002/003等标准规定了元器件引脚的可焊性测试方法。

- 存储与使用:元器件应存放在防潮、防静电的环境中,对于MSD(湿敏元器件),必须严格按照MSD等级要求进行烘烤、存储和使用,防止“爆米花”现象。

-

包装与规格

- 包装形式:应采用适合自动化贴装的卷带包装、托盘包装或管状包装,卷带的孔距、张力、宽度需符合设备要求。

- 尺寸公差:元器件的尺寸应在允许的公差范围内,以确保能够准确贴装到焊盘上。

焊接材料要求

焊料是连接元器件与PCB的“桥梁”,其性能至关重要。

-

焊膏

- 合金成分:根据产品要求和环保法规选择合适的焊膏合金(如SAC305, Sn63Pb37等)。

- 颗粒尺寸:焊膏中焊料颗粒的尺寸应与PCB上最小焊盘和元器件间距相匹配,常见的颗粒尺寸有Type 3, Type 4, Type 5,颗粒过大可能导致桥连,过小则可能塌陷。

- 黏度与触变性:焊膏的黏度应适合所使用的印刷工艺(如刮刀速度、压力),良好的触变性有助于焊膏在印刷后保持形状。

- 助焊剂:助焊剂的活性、固体含量等需与PCB和元器件的表面清洁度相匹配,活性不足可能导致润湿不良,活性过强则可能腐蚀焊点。

-

锡丝/锡条 (用于波峰焊/手工焊)

合金成分、助焊剂含量等参数需符合标准,确保良好的流动性和润湿性。

自动化工艺要求

这是将设计、物料转化为合格产品的核心环节。

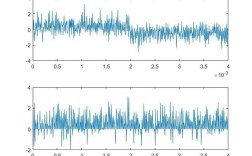

锡膏印刷

- 模板设计:

- 厚度:根据元器件的引脚和焊盘高度选择合适的模板厚度(如0.1mm, 0.12mm)。

- 开孔:开孔形状和尺寸是关键,通常采用“梯形”开孔,便于脱模,对于细间距IC,可能需要电抛光或特殊处理。

- 印刷参数:

- 刮刀压力、速度、角度:这些参数直接影响焊膏的填充量和脱模效果。

- 分离速度:PCB与模板分离的速度会影响焊膏的成型。

- 质量要求:

- 焊膏量:焊膏量应均匀、一致,符合标准(通常在±50%范围内)。

- 无缺陷:无连锡、少锡、塌落、拉尖等缺陷。

贴片

- 精度:贴片机必须能够将元器件精确地放置在焊盘的中心,容差通常在±0.05mm以内。

- 贴片压力:压力需适中,压力过小,元器件会浮在焊膏上;压力过大,可能压塌焊膏甚至损坏元器件。

- 速度:在保证精度的前提下,追求更高的贴片速度。

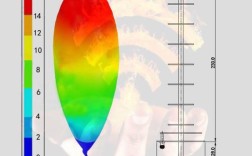

回流焊接

这是最核心的焊接工艺,其温度曲线的设定至关重要。

- 温度曲线要求:温度曲线必须精确测量和设定,通常分为四个阶段:

- 预热区:缓慢升温(约1-3°C/s),使溶剂挥发,激活助焊剂,减少热冲击。

- 浸润区/保温区:使PCB和元器件温度均匀,助焊剂充分活化。

- 回流区:温度迅速超过焊料熔点(对于SAC305约为217-230°C),使焊料熔化并润湿焊盘和引脚,此阶段的时间应尽可能短(通常在30-90秒内),以减少对元器件和PCB的热损伤。

- 冷却区:控制冷却速度(约4°C/s),使焊点快速凝固,形成光滑、致密的金属间化合物层。

- 关键参数:

- 峰值温度:根据焊料合金确定,通常比焊料熔点高30-50°C。

- 液相线以上时间:焊料处于液态的时间,一般要求在60-120秒之间,时间过长会损伤元器件。

- 升温速率:控制热冲击,防止PCB变形或元器件损坏。

波峰焊

主要用于插件元器件的焊接或混装板的焊接。

- 波峰高度与接触时间:波峰高度应确保焊料能完全接触到焊盘,但又不至于冲击过强,接触时间要控制好,避免桥连和虚焊。

- 焊料温度:通常设定在焊料熔点以上20-50°C。

- 助焊剂喷涂:助焊剂喷涂量要均匀,能有效去除氧化物。

- 传送带速度:与波峰高度、温度配合,确保焊接质量。

质量检验与测试要求

焊接完成后,必须进行严格的质量检验,以确保产品符合要求。

-

目视检查

- 标准:依据IPC-A-610《电子组件的可接受性》标准进行检验。

- :

- 焊点外观:焊点应呈光滑的弯月面,无连锡、少锡、多锡、拉尖、虚焊、假焊、焊料球等缺陷。

- 元器件位置:元器件无偏移、立碑、侧立。

- 损伤:PCB无烧焦、变色,元器件无破损。

-

自动光学检测

- 功能:快速、大批量地检查焊膏印刷、贴片、焊接后的质量。

- 检测能力:可以检测到大部分的贴片偏移、漏贴、桥连、少锡等2D/3D缺陷。

-

X射线检测

- 功能:用于检测隐藏焊点的质量,如BGA、CSP、LGA等面阵列元器件的焊接质量。

- :焊点有无虚焊、连锡、空洞、球窝等内部缺陷。

-

在线测试

- 功能:通过探针接触PCB上的测试点,验证电路网络的通断、电阻、电容、电感等基本参数是否正确。

-

功能测试

- 功能:将PCB板或整机产品通电,模拟其实际工作环境,验证其所有功能是否正常。

PCB自动焊接的技术要求是一个完整的闭环,“设计是基础,物料是保障,工艺是核心,检验是关口”,任何一个环节的疏忽都可能导致最终产品的缺陷,在实际生产中,必须建立一套完整的工艺规范和质量控制体系,并通过持续的过程监控和改进,才能稳定地生产出高质量的电子组件。