可以把机器视觉系统想象成一个“能够看、能思考、能判断的机器人眼睛”,它的核心任务就是用机器代替人眼,来做测量、识别、判断等工作。

其技术原理可以概括为一个完整的“信息处理流水线”,主要分为以下几个核心步骤:

机器视觉检测技术原理全流程

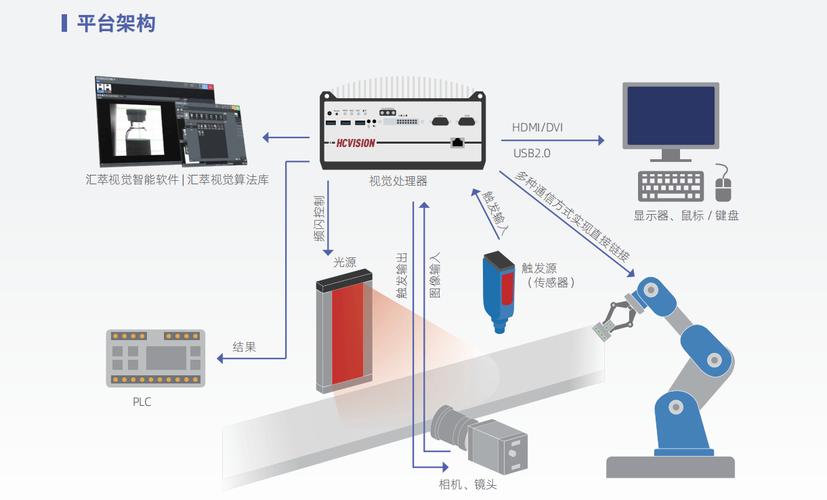

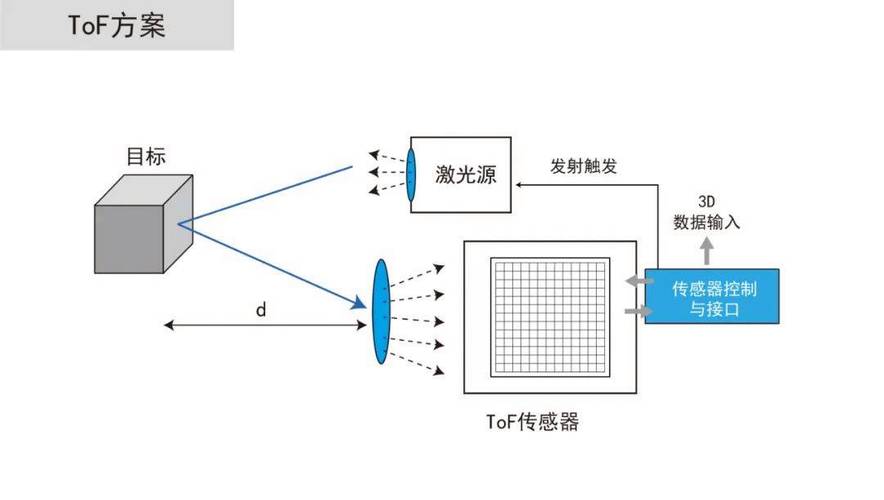

第一步:图像采集 - “眼睛”看世界

这是所有视觉检测的基础,系统需要一个“眼睛”来获取物体的图像信息。

- 核心组件:工业相机、镜头、光源

- 工作原理:

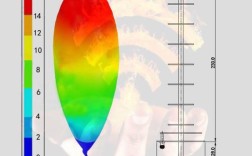

- 光源: 这是至关重要但常被忽略的一步,光源的作用是“打光”,通过合适的光线(如背光、同轴光、环形光、条形光等)将待测物体的特征(如划痕、尺寸、颜色差异)最大限度地凸显出来,消除环境光干扰,获得高质量、高对比度的图像。

- 镜头: 相当于眼睛的“晶状体”,负责将物体的光学图像聚焦到相机的传感器上,镜头的选择会影响视野大小、景深和成像清晰度。

- 工业相机: 相当于眼睛的“视网膜”,负责将接收到的光学图像转换成数字信号,根据传感器不同,分为面阵相机(拍摄一整张图片)和线阵相机(逐行扫描,适用于连续运动的产品)。

输出: 一张或多张数字图像(通常是二维矩阵,矩阵中的每个值代表像素点的灰度或颜色值)。

第二步:图像预处理 - “大脑”的初步整理

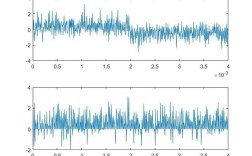

原始图像可能包含噪声、光照不均等问题,直接处理效果不好,预处理就像大脑在深入思考前,先对信息进行一番“整理和清洁”。

- 核心任务: 去噪、增强、校正。

- 常用算法:

- 灰度化: 将彩色图像转换为灰度图像,减少计算量,简化问题。

- 滤波/去噪: 使用高斯滤波、中值滤波等方法,消除图像中的随机噪声(如椒盐噪声)。

- 图像增强: 通过直方图均衡化等方法,增强图像的对比度,让特征更明显。

- 几何校正: 校正因镜头畸变或安装角度导致的图像变形。

输出: 一张更“干净”、更“清晰”、更“标准”的图像,为后续的特征提取做好准备。

第三步:图像分析与特征提取 - “大脑”的关键思考

这是整个视觉检测流程的核心,系统需要从预处理后的图像中,提取出能够代表物体身份或状态的关键信息(即“特征”)。

- 核心任务: 定位、分割、测量、描述。

- 常用方法:

- 定位与分割:

- 模板匹配: 在图像中寻找与预先设定好的模板(标准图像)最相似的区域,常用于有无判断、定位。

- Blob分析: 根据颜色、灰度等相似性,将图像中相连的像素区域(Blob)分割出来,常用于检测特定颜色的斑点、孔洞等。

- 边缘检测: 使用Sobel、Canny等算子,找出图像中亮度变化剧烈的像素点,形成物体的轮廓,这是测量尺寸的基础。

- 形态学处理: 通过腐蚀、膨胀等操作,去除小的噪声点,连接断裂的边缘,填充孔洞。

- 特征提取:

- 几何特征: 长度、宽度、面积、周长、圆度、角度、数量、位置坐标等。

- 统计特征: 灰度均值、方差、直方图等。

- 纹理特征: 描述图像表面粗糙程度的特征。

- 形状特征: 轮廓、拐点、Hu矩等。

- 定位与分割:

输出: 一系列量化的特征数据(零件A的直径是25.01mm,表面有2个黑色污点,B孔的位置坐标是(X, Y))。

第四步:决策与判断 - “大脑”做出最终结论

系统将提取出的特征数据与预设的“标准”或“规则”进行比较,并做出最终的合格/不合格判断。

- 核心任务: 设定规则,进行逻辑判断。

- 常用方法:

- 几何测量/尺寸检测:

- 规则:

IF (实际直径 > 24.9mm) AND (实际直径 < 25.1mm) THEN 合格 - 应用: 检测零件的尺寸、间距、同心度、垂直度等是否符合公差要求。

- 规则:

- 有/无检测:

- 规则:

IF (检测到的螺丝数量 = 4) THEN 合格 - 应用: 检查装配线上是否有缺失的零件,如螺丝、标签、垫片等。

- 规则:

- 缺陷检测:

- 规则:

IF (检测到黑斑面积 > 0.5mm²) OR (检测到划痕长度 > 2mm) THEN 不合格 - 应用: 检测产品表面的划痕、凹陷、污渍、色差、破损等缺陷。

- 规则:

- 识别与分类:

- 规则:

IF (匹配度 > 90%) THEN 判定为“产品A” - 应用: 读取二维码、条形码,或区分不同种类的产品。

- 规则:

- 几何测量/尺寸检测:

输出: 一个明确的决策结果(合格/不合格)以及相关的数据(如测量值、缺陷位置信息)。

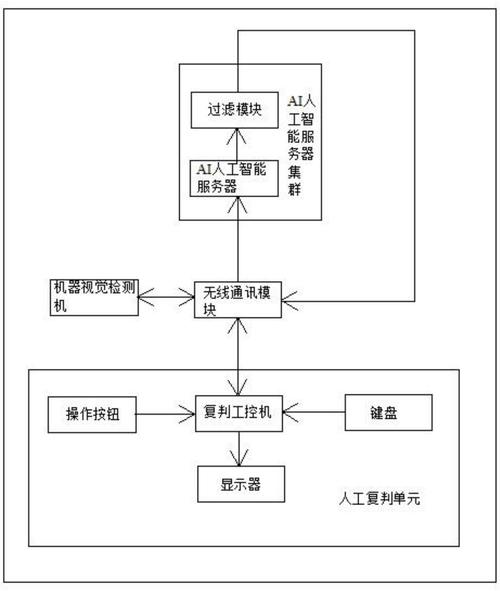

第五步:输出与执行 - “手”和“嘴”采取行动

检测完成后,系统需要将结果传递给外部设备,以完成自动化流程的控制。

- 核心任务: 输出信号,控制设备。

- 常用方式:

- 数字量I/O: 输出高/低电平信号,合格则输出一个信号,让机械臂继续;不合格则输出另一个信号,让机械臂将其剔除。

- 模拟量输出: 输出一个连续的电压或电流信号,在测量零件厚度后,将厚度值模拟量输出给PLC进行数据记录或闭环控制。

- 数据通信: 通过以太网、TCP/IP等协议,将检测结果(如测量值、图像、合格/不合格标志)发送到上位机MES系统、数据库或SCADA系统,用于生产统计、质量追溯和分析。

输出: 控制信号或数据,驱动执行机构(如机械臂、推杆、报警灯)或记录到信息系统中。

一个简单的比喻:智能分拣水果

假设我们要用机器视觉系统来分拣苹果和橘子。

- 图像采集: 在传送带上方安装一个相机和光源,光源确保每个水果都清晰可见。

- 图像预处理: 对拍摄的图片进行去噪,让水果轮廓更清楚。

- 特征提取:

- 颜色特征: 计算图像中物体的平均色调,苹果偏红,橘子偏橙。

- 纹理特征: 苹果表面光滑,橘子表面粗糙,可以通过算法分析其纹理差异。

- 形状特征: 两者都是圆形,但形状参数略有不同。

- 决策与判断:

- 规则:

IF (平均色调在红色范围内) AND (表面光滑度 > 阈值A) THEN 判定为“苹果” IF (平均色调在橙色范围内) AND (表面粗糙度 > 阈值B) THEN 判定为“橘子”

- 规则:

- 输出与执行:

- 如果判定为“苹果”,系统发送信号给左侧的机械手,将其抓取放入“苹果箱”。

- 如果判定为“橘子”,则发送信号给右侧的机械手,放入“橘子箱”。

机器视觉检测技术的原理,本质上是一个“模拟人类视觉感知与认知”的自动化过程,它通过“看”(采集)、“整理”(预处理)、“思考”(特征提取与决策)、“行动”(输出执行)这一系列步骤,实现了高速、高精度、高重复性的自动化检测,极大地提升了现代制造业的效率和质量控制水平。