什么是电池包软连接?

定义: 电池包软连接,又称柔性连接、电连接条,是指在电池包内部,用于将电芯、模组或整个电池包与外部负载(如电机、控制器)或其他内部部件进行电气连接的柔性导体。

核心目的: 实现大电流、低电阻、高柔性、高可靠性的电气连接,同时满足电池包在振动、冲击、热胀冷缩等复杂工况下的稳定运行。

对比硬连接: 为了更好地理解软连接,我们先看看它的反面——硬连接,通常指用铜排或铝排进行螺栓固定连接。

| 特性 | 软连接 | 硬连接 |

|---|---|---|

| 形态 | 柔性、可弯曲 | 刚性、平直 |

| 抗振动 | 极佳,能吸收振动和位移 | 差,振动易导致螺栓松动、断裂 |

| 热胀冷缩 | 适应性强,能补偿尺寸变化 | 差,热应力可能导致连接点失效 |

| 空间布局 | 灵活,方便三维空间布线 | 受限,通常需要直线或简单折弯 |

| 电阻 | 略高(取决于设计) | 极低 |

| 成本 | 材料成本高,但综合成本低 | 材料成本低,但装配和维护成本可能高 |

| 主要应用 | 动力电池包、储能系统、BMS采样线束 | 固定设备、低压电路、电池包内部模组间连接 |

软连接的核心作用与重要性

-

保障电气性能:

- 大电流承载能力: 电动汽车需要瞬间释放数百甚至上千安培的电流,软连接必须能承受此大电流而不发生过热、熔断。

- 低电阻: 电阻越低,电流通过时的能量损耗(焦耳热,P=I²R)就越小,从而提高电池包的效率,并减少发热对电池寿命的影响。

-

提升结构可靠性:

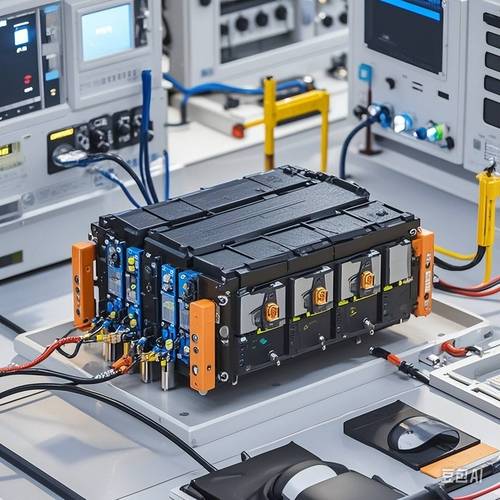

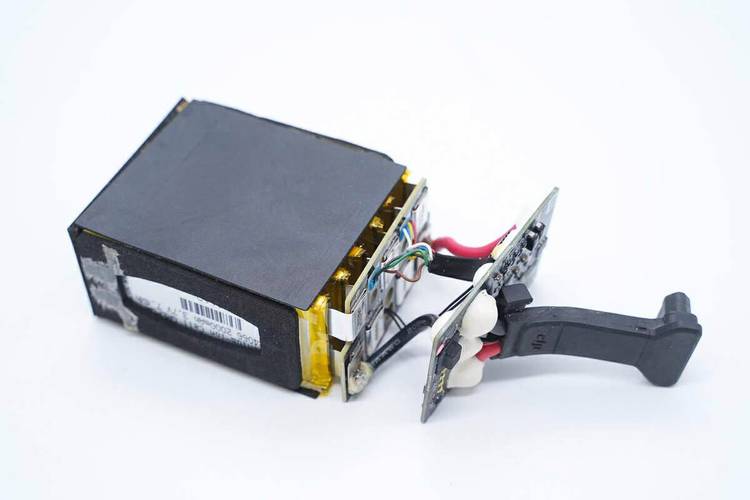

(图片来源网络,侵删)

(图片来源网络,侵删)- 抗振动与冲击: 电动汽车在行驶中持续振动,软连接的柔性可以吸收来自路面、电机等的振动能量,防止因振动导致电极端子或连接器松动、断裂,这是硬连接无法比拟的优势。

- 热补偿: 电池在充放电和工作中会发生温度变化,导致部件热胀冷缩,软连接的柔性可以轻松适应这种微小的尺寸变化,避免产生巨大的热应力,保护电芯和连接点。

-

优化空间与布局:

软连接可以三维自由弯曲,使得电池包内部的电气走线更加灵活,尤其是在空间紧凑的电池包设计中,可以巧妙地绕过其他结构件,优化整体布局。

-

增强安全性:

一个可靠的连接是防止短路、过热、起火等安全事故的第一道防线,劣质或失效的软连接可能导致局部过热,引发热失控。

常见的软连接类型与材料

按材料分类

这是最核心的分类方式,直接决定了软连接的性能和成本。

| 材料类型 | 优点 | 缺点 | 主要应用场景 |

|---|---|---|---|

| 铜箔/铜编织线 | 导电性极佳,柔韧性好,易于加工 | 重量大,成本高,易氧化(需表面处理) | 高端动力电池包(如特斯拉、比亚迪等),对性能要求极高的场合。 |

| 铝箔/铝编织线 | 重量轻(约为铜的1/3),成本较低,抗腐蚀性好 | 导电性约为铜的60%,需要更大截面积达到相同电流,柔韧性略逊于铜 | 中端动力电池包和储能系统,对成本和重量有综合要求的场合。 |

| 铜铝复合 | 结合了铜的导电性和铝的轻量化、低成本,能有效降低铜的使用量 | 界面结合工艺复杂,长期可靠性存在挑战(电化学腐蚀) | 正在推广的技术,是平衡性能与成本的有效方案。 |

| 镍带/镍箔 | 优异的耐高温性和抗氧化性,焊接性能好 | 电阻比铜/铝大,成本高 | 主要用于电池极耳与汇流排之间的连接,或对高温环境有特殊要求的连接。 |

按结构分类

- 叠片式: 将多层金属箔片(铜或铝)叠在一起,两端通过激光焊接或铆接上端子,结构简单,成本低,但柔韧性和抗疲劳性相对编织线差。

- 编织式: 将多根细铜线或细铝线像编辫子一样编织而成,这是目前最主流的形式。

- 优点: 柔韧性极佳,抗疲劳和抗振动能力非常强,散热性好。

- 缺点: 结构相对复杂,成本较高。

- 柔性铜/铝排: 通过特殊工艺将铜/铝块压延成薄片,再进行折弯或叠片处理,兼具一定刚性和柔性,通常用于需要较大载流但又需要一定弯折能力的场合。

软连接的关键技术参数

在选择和设计软连接时,需要重点关注以下几个参数:

- 额定电流: 软连接能长期安全通过的最大电流,这是设计中最核心的指标。

- 温升: 在额定电流下,软连接自身的温度升高值,温升必须控制在安全范围内(通常要求 < 50K),否则会影响寿命和安全性。

- 电压降: 电流流过软连接时产生的电压损失,电压降越小,能量效率越高。

- 电阻: 决定了温升和电压降的根本因素。

- 机械性能:

- 柔韧性/弯曲半径: 能弯曲到多小的角度而不损坏。

- 抗疲劳性: 能承受多少次弯折或振动循环而不断裂。

- 抗拉强度: 能承受多大的拉力。

- 耐环境性: 耐高低温、耐湿、耐盐雾、耐化学腐蚀等能力。

制造工艺与未来趋势

制造工艺:

- 编织: 机械化编织是主流工艺,对设备的精度和稳定性要求很高。

- 焊接: 编织线束的两端需要通过激光焊接或电阻焊等方式牢固地连接到铜/铝端子上,这是保证连接可靠性的关键工序。

- 表面处理: 为防止氧化,铜软连接通常会进行镀锡、镀镍或镀银处理,铝软连接则因其自身会形成致密的氧化膜,通常无需额外处理。

- 绝缘包覆: 为了防止短路,软连接外部通常会套上热缩管、硅胶套或波纹管进行绝缘保护。

未来趋势:

- 材料复合化: 铜铝复合、铜/铝与不锈钢复合等材料的应用将越来越广泛,以在性能、成本和重量之间取得最佳平衡。

- 结构创新: 出现更多新型的柔性结构,如多层叠压柔性排、液冷集成软连接等,以实现更高的集成度。

- 智能化与集成化: 将传感器(如温度传感器)直接集成到软连接中,实现对连接点温度的实时监控,提升电池包的智能化安全管理水平。

- 制造自动化: 编织、焊接、检测等工序的全自动化,以提高生产效率、一致性和产品良率。

- 仿真驱动设计: 利用有限元分析等仿真软件,在设计阶段就精确模拟软连接在电磁、热、力等多场耦合下的表现,从而实现最优设计。

电池包软连接技术虽然看似是一个“小部件”,但它却是连接电池包“心脏”(电芯)与“四肢”(负载)的“血管”和“神经”,其性能优劣直接决定了电池包乃至整车的性能、安全、可靠性和寿命,随着新能源汽车和储能产业的飞速发展,对软连接技术的要求也越来越高,推动着它向着更轻、更强、更智能、更集成的方向不断演进。