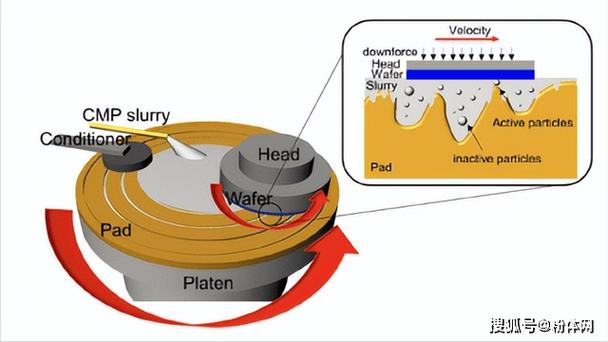

CMP是半导体制造中实现晶圆表面全局平坦化的关键工艺,但抛光过程会在晶圆表面留下各种污染物,严重影响后续工艺的良率和器件性能,CMP后清洗是连接CMP和下一道工序(如薄膜沉积、光刻)的桥梁,其重要性不言而喻。

近年来,随着逻辑芯片制程进入3nm及以下,存储芯片(如DRAM、3D NAND)向更高堆叠层数发展,CMP后清洗技术面临着前所未有的挑战,其技术进展主要体现在以下几个方面:

当前CMP后清洗面临的核心挑战

在讨论进展之前,必须先理解挑战,因为所有新技术的研发都是为了应对这些挑战:

- 纳米颗粒污染: 随着特征尺寸缩小,即使是几纳米的颗粒都可能导致短路或开路,传统的颗粒去除方法效率下降,且可能引入二次污染。

- 表面金属离子污染: CMP液和研磨颗粒中的金属离子(如Fe, Al, Na, K等)会污染晶圆,在栅极中形成缺陷,导致漏电流和器件阈值电压漂移。

- 表面腐蚀与划伤: 清洗过程中的化学腐蚀和机械摩擦会损伤精细的图形化结构,影响器件的电学性能和可靠性。

- 图形损伤: 对于FinFET、GAA等三维结构,清洗液可能渗透到结构底部,造成侧墙腐蚀或结构坍塌。

- 高深宽比结构清洗: 在3D NAND和DRAM中,深孔和深槽的清洗变得极其困难,清洗液难以进入并有效去除底部的污染物和颗粒。

- 全局平坦度保持: 清洗过程不能破坏CMP好不容易建立起来的全局平坦度,否则会影响后续的光刻对准和图形转移。

CMP后清洗技术的最新进展

为了应对上述挑战,CMP后清洗技术正在从传统的“单一功能”向“多功能集成”、“智能化”和“绿色化”方向发展。

兆声波清洗技术的革新与精细化应用

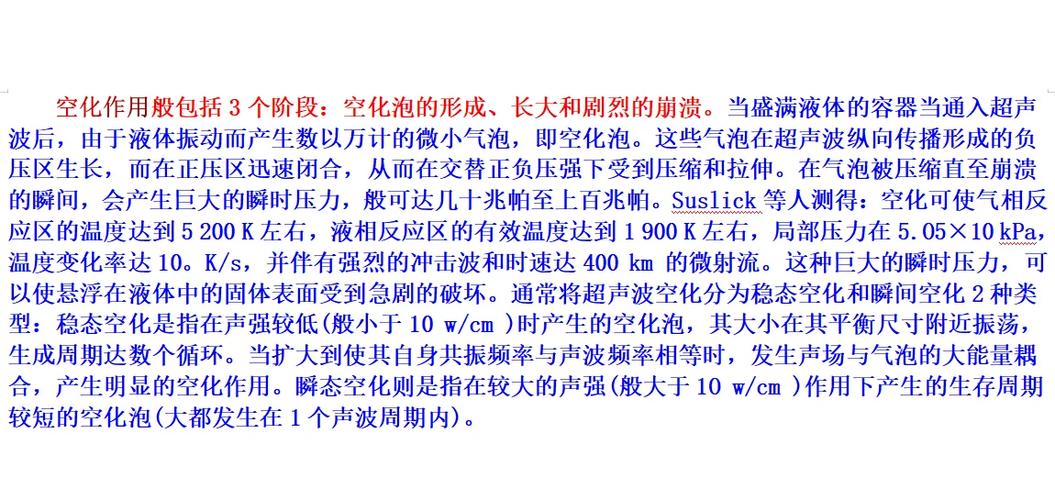

兆声波清洗是利用高频(兆赫兹级别)声波在液体中产生“声流”和“声压”效应,从而高效去除颗粒和污染物,这是当前技术进展的核心领域。

-

多频兆声波技术

- 传统: 使用单一固定频率(如800 kHz或950 kHz)。

- 最新进展: 设备能够在一个清洗步骤中切换或同时使用多个频率(低频如200-500 kHz用于去除大颗粒,高频如1-2 MHz用于去除微小颗粒和实现无损清洗)。

- 优势: 通过优化频率组合,可以更精细地控制能量输入,在有效去除不同尺寸颗粒的同时,最大限度地降低对图形结构的损伤。

-

兆声波与旋转/喷淋的协同优化

- 最新进展: 将兆声波能量与晶圆的旋转运动、化学品的喷淋模式进行深度耦合和智能控制,在兆声波清洗槽中,通过精确控制晶圆转速和声波发射角度,可以产生更复杂的声场模式,增强对深孔、沟槽等复杂结构的清洗能力。

- 优势: 提高了清洗的均匀性和对高深宽比结构的穿透能力。

精准化与选择性化学清洗

化学清洗的核心是选择性地去除污染物而不损伤晶圆本身,进展主要体现在配方的“精准化”和“功能化”。

-

螯合剂的精准化与复合化

(图片来源网络,侵删)

(图片来源网络,侵删)- 传统: 广谱螯合剂如EDTA、DTPA等。

- 最新进展: 开发对特定金属离子(如Cu, W, Co)具有超高选择性和螯合效率的新型有机螯合剂,用于钴互连的清洗液,需要能强烈螯合Co²⁺,但对邻近的阻挡层(如Ru, TaN)腐蚀极低。

- 优势: 极大地降低了金属离子污染的风险,提高了工艺选择性。

-

氧化/还原体系的协同作用

- 最新进展: 针对难去除的污染物(如抛光残留的研磨颗粒、碳基污染物),开发出“氧化-螯合-还原”的多步化学清洗序列,先用温和的氧化剂(如过氧化氢)将有机污染物或低价态金属氧化,再用高效的螯合剂去除,最后用还原剂(如抗坏血酸)去除氧化过程中可能产生的氧化层,恢复表面状态。

- 优势: 能够处理更顽固的污染物,同时保持表面的化学状态稳定。

-

低腐蚀性、低损伤化学品的开发

- 最新进展: 大量使用超纯水作为主要溶剂,并开发出近乎中性的pH值清洗液,引入表面活性剂技术,使其在清洗液表面形成保护层,减少化学物质与敏感图形的直接接触。

- 优势: 显著降低了腐蚀和表面损伤的风险,特别适用于先进节点的FinFET和GAA结构。

工艺整合与单晶圆清洗

随着晶圆尺寸增大(从300mm向450mm演进)和制程复杂度提高,传统的批量式清洗逐渐被单晶圆清洗所取代。

-

多功能集成清洗平台

- 最新进展: 将不同的清洗单元(如兆声波清洗、刷洗、稀释、干燥、检测等)集成在一个单晶圆清洗设备中,晶圆在真空或惰性气体环境下,在各个腔室之间自动传输,避免了空气暴露带来的二次污染。

- 优势: 实现了从CMP到清洗再到下一工序的“无缝连接”,减少了颗粒和污染物的引入,提高了工艺一致性和良率。

-

原位监测与闭环控制

- 最新进展: 在清洗设备中集成光学传感器(如椭偏仪、光谱仪)或电学传感器,能够实时监测晶圆表面的化学状态、厚度和污染物残留情况,基于这些实时数据,系统可以自动调整化学品的浓度、流量、清洗时间和兆声波功率,实现真正的“闭环控制”。

- 优势: 极大地提高了工艺的稳定性和可重复性,减少了人为干预,降低了工艺波动。

绿色与可持续清洗技术

环保法规日益严格,推动清洗技术向更环保的方向发展。

-

节水与化学品回收

- 最新进展: 采用更高效的喷淋技术和更小的液槽体积,显著减少超纯水的消耗,开发在线的化学品回收和再生系统,对使用过的清洗液进行过滤、提纯和再利用。

- 优势: 降低了制造成本和环境影响。

-

无氟/低氟清洗

- 背景: 传统的含氟化学品(如HF)用于去除二氧化硅和自然氧化层,但具有强腐蚀性和毒性。

- 最新进展: 研发无氟或低氟的替代品,如基于有机碱或缓冲氧化物的化学机械抛光后清洗技术。

- 优势: 更安全、更环保,同时也能实现对氧化层厚度的精确控制。

未来发展趋势

展望未来,CMP后清洗技术将呈现以下趋势:

- AI与大数据驱动: 利用机器学习算法分析海量的工艺数据,预测并优化清洗参数,实现预测性维护和自适应工艺控制。

- 原子级表面控制: 清洗的目标不仅是“干净”,更是要精确控制表面的原子级形貌、化学键合状态和电学特性,以满足亚1nm节点的极端要求。

- 非接触式清洗技术: 探索如等离子体清洗、超临界流体清洗等无接触或弱接触的清洗方法,以彻底消除机械划伤的风险。

- 面向新架构的定制化清洗: 针对Chiplet(芯粒)、3D集成等先进封装技术,开发专门的清洗工艺,解决TSV(硅通孔)和微凸点等新结构的清洗难题。

CMP后清洗技术已经从一个相对简单的“冲洗-干燥”步骤,演变为一个集成了精密机械控制、先进化学、实时传感和智能算法的复杂系统工程,其技术进展的核心在于“精准”和“集成”:通过多频兆声波和定制化化学品实现对纳米级污染物的精准去除;通过单晶圆平台和闭环控制实现对整个工艺流程的集成和智能化管理,随着半导体技术不断向物理极限挑战,CMP后清洗技术将继续作为“隐形守护者”,在保障芯片性能和良率方面扮演着至关重要的角色。