核心功能与技术要求概述

转子铁芯的主要作用是:

- 构成磁路:作为电机主磁场的一部分,为转子磁通(永磁电机)或感应电流(感应电机)提供低磁阻的路径。

- 安放绕组/永磁体:为转子绕组或永磁体提供机械支撑和安装位置。

- 提供转动惯量:与转轴一起构成电机的转动部分,影响电机的动态响应。

基于这些功能,对转子铁芯的技术要求可以归纳为以下几个核心方面:

详细技术要求分解

材料要求

材料是铁芯性能的基础,选择至关重要。

- 牌号与类型:

- 硅钢片:最常用的材料,分为无取向硅钢片和有取向硅钢片。

- 无取向硅钢片:用于大多数交流异步电机、直流电机等,其磁性能在各个方向上基本一致。

- 有取向硅钢片:主要用于高效、高功率密度的永磁同步电机和大型发电机,其晶粒有特定方向,沿轧制方向磁性能最优。

- 软磁复合材料:通过粉末冶金工艺制成,适用于形状复杂、需要三维成型的转子,但磁导率通常低于硅钢片,铁损较高。

- 硅钢片:最常用的材料,分为无取向硅钢片和有取向硅钢片。

- 厚度:常用厚度为 0.35mm、0.5mm,厚度越薄,涡流损耗越小,但成本和加工难度会增加。

- 表面绝缘涂层:

- 要求:硅钢片表面必须有一层均匀、牢固、绝缘的涂层(如磷酸盐涂层、无机涂层)。

- 作用:叠压成铁芯后,片与片之间形成绝缘,以限制涡流,降低铁损。

- 指标:涂层应能耐一定的温度和压力,且涂层附着力要强,在后续加工(如焊接、去毛刺)中不易脱落。

- 磁性能要求:

- 高磁感强度:在特定磁场下(如1.5T),磁感应强度要高,以减小铁芯体积和激磁磁动势。

- 低铁损:在特定频率和磁感应强度下,单位质量的铁损(P15/50, P10/400等)要低,这是提高电机效率的关键。

- 高磁导率:有利于减小励磁电流。

- 材料一致性:同一批次、同一牌号的材料性能应保持高度一致,以保证电机性能的稳定性。

尺寸与公差要求

尺寸精度直接影响气隙大小、动平衡和装配。

- 外径公差:

- 压装后外径:这是最重要的尺寸,直接影响电机定、转子间的气隙,公差等级通常要求在 h7 ~ h9 之间,具体取决于电机等级和转速。

- 同轴度:外径各部分的径向跳动需严格控制,通常要求在 02mm ~ 0.05mm 范围内。

- 内径公差:

- 用于与转轴配合,通常为 H7 或 H8,以确保压装后能牢固地与转轴结合,不产生相对位移。

- 长度公差:

- 铁芯的轴向长度公差,通常为 ±0.2mm 或更严,以保证绕组端部长度一致和轴向力平衡。

- 槽形公差:

- 对于绕线转子或内置式永磁转子,槽形尺寸(宽度、深度)的公差会影响绕组下线或永磁体的安装,通常要求在 ±0.1mm 左右。

- 槽口尺寸公差要严格控制,防止损伤绕组绝缘。

- 形位公差:

- 垂直度:铁芯两端面相对于内孔或外圆的垂直度,通常要求在 05mm / 100mm 以内。

- 平行度:铁芯两端面之间的平行度。

- 圆柱度:内孔和外圆的圆柱度。

叠压要求

叠压工艺决定了铁芯的电磁性能和机械强度。

- 叠压系数:

- 定义:铁芯净体积(硅钢片实际体积)与铁芯外形轮廓所包围体积的比值。

- 要求:这是衡量叠压质量的关键指标,通常要求 ≥ 0.95(对于0.35mm硅钢片)或 ≥ 0.96(对于0.5mm硅钢片),系数越高,说明片间间隙越小,磁路越完整,电磁性能越好。

- 叠压力:

施加在铁芯上的轴向压力要均匀且足够大,以保证叠压系数,压力过小会导致系数低,压力过大则可能损坏硅钢片绝缘涂层。

- 压力均匀性:整个铁芯横截面上的压力必须均匀,否则会导致局部磁性能差异和变形。

- 牢固性:叠压后,铁芯应成为一个坚固的整体,在后续的加工、运输和高速旋转过程中,片与片之间不能发生松动或错位。

表面质量与后处理要求

- 毛刺:

- 要求:冲片毛刺是铁芯的大敌,会增大涡流损耗、损伤绝缘、甚至导致片间短路,通常要求毛刺高度 ≤ 0.02mm,对于高精度电机要求 ≤ 0.01mm。

- 处理:必须经过去毛刺工序(如机械研磨、化学去毛刺)。

- 清洁度:

铁芯内部和表面不得有油污、灰尘、金属屑、锈迹等杂质,这些杂质会影响绝缘性能、散热和装配精度。

- 倒角/去R角毛刺:

冲裁后的内外圆角和槽口处应进行倒角或去除毛刺,以避免在装配时划伤绕组、永磁体或定子。

- 防锈处理:

对于需要长期存放或用于潮湿环境的铁芯,表面应进行防锈处理,如涂覆防锈油或进行磷化处理。

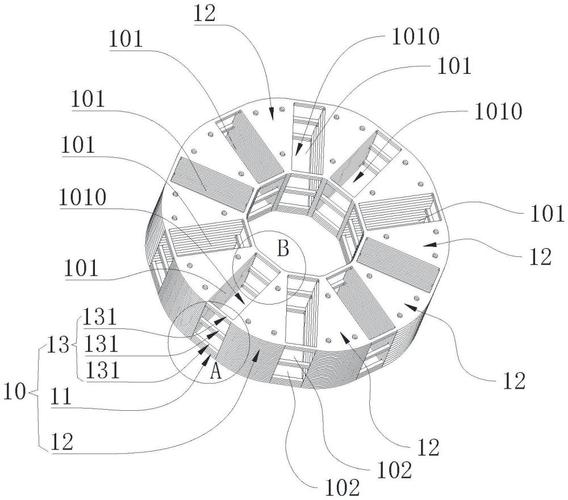

(图片来源网络,侵删)

(图片来源网络,侵删)

机械强度与动平衡要求

- 抗拉强度/抗弯强度:铁芯需要承受高速旋转产生的离心力,因此必须有足够的机械强度,特别是在嵌线或装配永磁体后。

- 键槽/螺纹孔:如果设计有键槽或用于固定的螺纹孔,其尺寸、位置和粗糙度需符合图纸要求。

- 动平衡:

- 对于高速电机(如主轴电机、压缩机电机),转子铁芯(连同转轴和其它部件)必须进行动平衡校正。

- 要求:剩余不平衡量需达到特定等级(如 G2.5, G1.0),以减小振动和噪音,延长轴承寿命。

电磁性能要求

- 铁损测试:对最终成型的铁芯或样品进行铁损测试,验证其损耗是否在设计范围内。

- 磁路饱和特性:通过测试磁化曲线(B-H曲线),确保铁芯在额定工况下不进入深度饱和区。

常见检测方法

为了验证上述技术要求是否达标,通常会采用以下检测方法:

| 检测项目 | 检测方法/设备 | 目的 |

|---|---|---|

| 尺寸公差 | 千分尺、高度尺、卡尺、三坐标测量仪 | 确保几何尺寸符合图纸要求 |

| 形位公差 | 偏摆仪、三坐标测量仪 | 检测同轴度、垂直度、平行度等 |

| 叠压系数 | 称重法(测量铁芯重量、外径、内径、长度) | 评估叠压质量 |

| 毛刺 | 毛刺检查仪、显微镜、手感触摸 | 评估冲片质量 |

| 清洁度 | 目视检查、白布擦拭法 | 检查表面和内部有无杂质 |

| 牢固性 | 敲击法、扭矩扳手(检查与转轴配合) | 检查铁芯是否松动 |

| 动平衡 | 动平衡机 | 消除转子不平衡量 |

| 铁损 | 硅钢片铁损测试仪(爱泼斯坦方圈) | 测量材料或铁芯的铁损 |

| 涂层附着力 | 划格法、胶带测试 | 检查绝缘涂层是否牢固 |

电机转子铁芯的技术要求是一个综合性的体系,它将材料科学、电磁理论、精密机械和制造工艺紧密结合在一起,在实际生产中,必须根据电机的具体应用场景(如功率、转速、效率等级、成本要求)来制定和执行相应的技术标准,并通过严格的过程控制和成品检验,确保每一片铁芯都满足高性能电机的要求。