这项技术是现代所有平板显示技术,如LCD(液晶显示器)、OLED(有机发光二极管显示器)以及电子纸等的核心,TFT阵列就像是每个像素点的“大脑”或“开关”,负责控制每个像素点的亮度和颜色。

核心概念:什么是TFT阵列?

想象一下一个巨大的网格,每个网格点就是一个像素,在每个像素点上,我们需要一个微小的电子开关来精确控制电流的通断,从而控制像素的显示状态,这个开关就是薄膜晶体管。

TFT阵列就是由数百万甚至数十亿个这样的TFT,按照特定的矩阵排列(行和列)组成的,它通常制作在一块巨大的玻璃基板上。

工作原理简述:

- 行线(Gate/扫描线): 每一行像素共享一根控制线,当某一行被选中时,该行上所有的TFT都会被打开。

- 列线(Source/数据线): 每一列像素共享一根数据线,用于提供电压信号。

- 过程: 显示器驱动芯片依次选中每一行(扫描),打开该行所有TFT的开关,同时通过列线将代表该行像素亮度和颜色的电压信号送到每个像素的电极上(如液晶的像素电极或OLED的阳极),信号稳定后,该行被关闭,下一行被选中,重复此过程,快速刷新整个屏幕,形成图像。

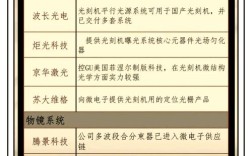

主流TFT技术类型

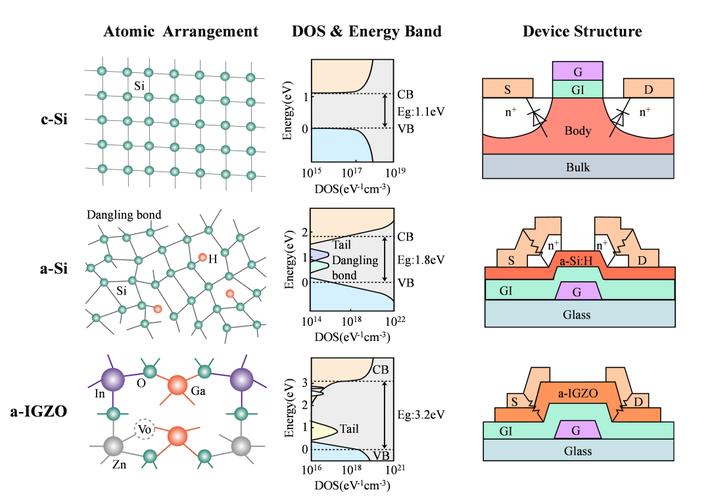

根据使用的半导体材料不同,TFT技术主要分为以下几类,它们各有优缺点,适用于不同的显示产品。

| 技术类型 | 半导体材料 | 优点 | 缺点 | 主要应用领域 |

|---|---|---|---|---|

| a-Si TFT | 非晶硅 | 技术成熟、成本低、制造工艺相对简单、均匀性好 | 电子迁移率低(响应速度慢)、稳定性较差(易受光照影响) | 主流LCD显示器(电视、显示器、笔记本)、中低端OLED |

| LTPS TFT | 低温多晶硅 | 电子迁移率高(响应速度快、适合高刷新率)、功耗低、开口率高 | 制造工艺复杂、成本高、大尺寸玻璃基板均匀性控制难 | 高端智能手机、平板电脑、小尺寸OLED(Apple Watch等) |

| IGZO TFT | 氧化铟镓锌 | 电子迁移率介于a-Si和LTPS之间、透明度高、稳定性好、低温工艺、成本适中 | 铟是稀有金属、成本高于a-Si、长期可靠性仍在持续验证 | 中高端LCD(iPad、部分电视)、大尺寸OLED、柔性显示 |

| Oxide TFT | 其他金属氧化物 (如ITZO, IGTO) | 可调性高,可针对不同需求优化性能(如更高迁移率或更低成本) | 技术仍在发展中,产业链不如IGZO成熟 | 新兴显示技术、特殊应用 |

| LTPS-Oxide | 多晶硅+氧化物 (混合技术) | 结合LTPS的高驱动能力和Oxide的稳定性和透明度 | 工艺更复杂,成本更高 | 对性能和稳定性要求极高的顶级显示产品 |

简单比喻:

- a-Si 像一台老旧但皮实耐用的“家用轿车”,成本低,能满足日常代步,但跑不快。

- LTPS 像一辆“超级跑车”,性能强劲,但保养贵,制造复杂。

- IGZO 像一辆“高性能混合动力车”,平衡了性能、成本和效率,是目前的主流选择。

核心制造工艺流程

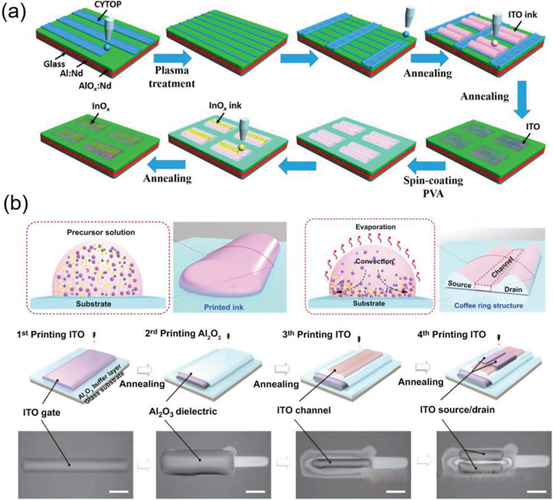

制造TFT阵列是一个极其精密和复杂的微电子制造过程,类似于制造芯片,但通常在低温下进行,以适应玻璃基板,以下是主流的a-Si和LTPS TFT阵列制造的核心步骤(以最常用的背沟道刻蚀型为例):

第1步:基板准备

- 材料: 使用高纯度、高平整度的玻璃基板(如康宁的Corning Glass)。

- 清洗: 对玻璃基板进行严格的化学清洗,去除表面的颗粒和有机污染物,确保后续工艺的洁净度。

第2步:薄膜沉积

在真空环境中,在玻璃基板上逐层沉积不同的薄膜。

- 栅极金属层: 通过溅射工艺沉积一层金属(如铝、钼或其合金),形成栅极。

- 栅极绝缘层: 通过等离子体增强化学气相沉积 工艺沉积一层绝缘薄膜(如氮化硅 SiNx 或氧化硅 SiOx)。

- 半导体层:

- 对于a-Si: 通过等离子体增强化学气相沉积 工艺沉积非晶硅薄膜。

- 对于LTPS: 先沉积a-Si,然后通过准分子激光退火 或固相结晶技术,将a-Si转成性能更好的多晶硅。

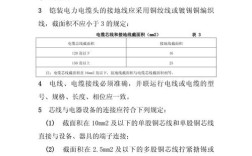

- 欧姆接触层/源漏极金属层: 通过溅射 工艺沉积一层金属(如钼、钛或其合金),用于形成源极和漏极。

- 像素电极层: 通过溅射 工艺沉积一层透明导电氧化物薄膜(如ITO - 氧化铟锡),形成连接到漏极的像素电极。

第3步:光刻工艺

这是制造过程中最关键、最复杂的步骤,用于在薄膜上定义出精确的图形。

- 涂胶: 在基板表面均匀涂上一层光刻胶。

- 曝光: 使用带有特定电路图案的光罩,通过紫外线曝光,使被照射区域的光刻胶发生化学反应。

- 显影: 用化学溶剂将曝光或未曝光的光刻胶(取决于胶的类型)洗掉,形成与光罩图案一致的掩模。

- 刻蚀: 利用光刻胶作为保护层,通过干法刻蚀(如等离子体刻蚀)或湿法刻蚀,将没有被光刻胶覆盖的薄膜材料去除,形成所需的电路图形。

- 去胶: 使用化学方法或等离子体灰化工艺,去除剩余的光刻胶,露出最终的电路结构。

- 重复: 上述“涂胶-曝光-显影-刻蚀-去胶”的过程需要多次重复(通常4-6次),每次使用不同的光罩,来构建TFT的所有组成部分(栅极、半导体层、源漏极、像素电极等)。

第4步:后道工艺

- 钝化层沉积: 在整个阵列上沉积一层保护性的绝缘薄膜(通常是SiNx),防止水汽和氧气侵入,保护TFT电路。

- 接触孔刻蚀: 在钝化层上开出小孔,以便后续的金属布线能够与像素电极连接。

- 透明导电层(公共电极)形成: 在钝化层上沉积并图案化另一层ITO,形成与像素电极交叉的公共电极(在LCD中为ITO,在OLED中可能是金属阴极)。

- 阵列测试: 在切割成单个显示面板之前,对整块大玻璃基板进行电学测试,找出有缺陷的芯片,标记为“坏点”,以便后续修复或剔除。

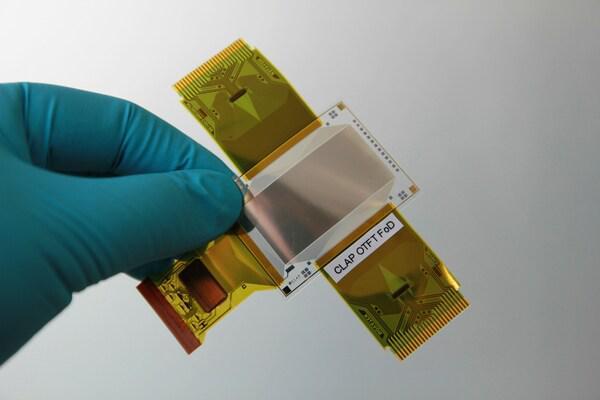

第5步:模组组装

- 切割: 将制造完成的大尺寸玻璃基板精确切割成单个显示面板。

- 贴片: 将驱动芯片通过各向异性导电胶 精确地贴在面板的焊盘上。

- 绑定: 使用柔性印刷电路板 将驱动芯片与外部驱动电路连接起来。

- 封盒: 对于LCD,将面板与彩膜基板、背光模组等组装在一起;对于OLED,则封装上盖板,以防止水氧侵蚀。

- 点亮测试: 对成品进行最终的功能和性能测试。

关键挑战与发展趋势

挑战:

- 大尺寸与高分辨率: 随着电视和显示器尺寸越来越大(如8K、10K),如何在巨大的玻璃基板上保证数亿个TFT的均匀性和良率是巨大挑战。

- 成本控制: 每增加一道光刻工序,成本都会显著上升,如何在提升性能的同时控制成本是产业核心问题。

- 柔性显示: 在柔性塑料基板上制造TFT,需要解决低温工艺、基板耐热性、弯曲应力等问题。

- 新型显示技术: Mini LED和Micro LED对TFT的驱动能力和刷新率提出了更高要求。