smt贴片技术在电子制造领域虽然以其高密度、高可靠性和自动化生产优势成为主流工艺,但在实际应用中也存在一些不容忽视的缺点,这些缺点在不同场景下可能对生产效率、成本控制、产品质量及可靠性产生负面影响,以下从多个维度详细分析其缺点。

设备投入与成本压力

smt贴片技术的核心优势高度依赖自动化设备,但这也带来了高昂的初始投资和持续维护成本,一条完整的smt生产线通常包括锡膏印刷机、贴片机、回流焊炉、aoi检测设备等,其中高精度贴片机的单价可达数百万元甚至上千万元,对于中小企业而言,设备采购资金压力巨大,设备的日常维护、校准、零部件更换以及软件升级也需要持续投入,例如贴片机吸嘴、送料器等易损件需定期更换,单次更换费用可能数万元,若生产规模较小,设备利用率不足,会导致单位产品分摊的固定成本过高,削弱成本竞争力。

工艺复杂性与质量控制难度

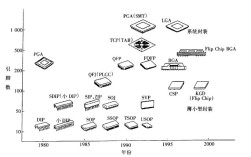

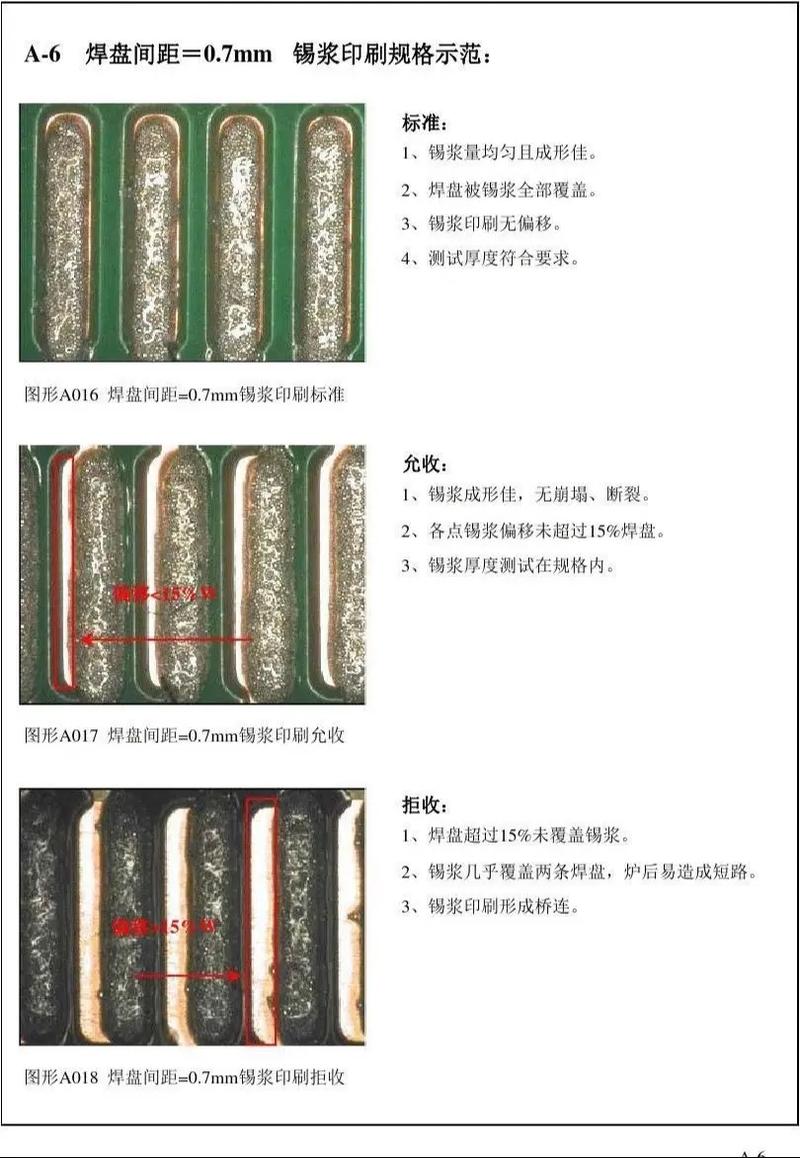

smt工艺环节多、参数敏感,任何一个环节出现问题都可能引发批量质量缺陷,在锡膏印刷阶段,焊膏厚度、钢网开口设计、印刷压力等参数控制不当,会导致虚焊、连锡、少锡等缺陷;贴片过程中,元件的精度、贴装压力、位置偏差会影响焊接质量;回流焊的温度曲线(预热、恒温、回流、冷却)需根据元件类型和pcb板精确调整,温度过高可能损坏元件,过低则导致焊料不熔化,这些工艺参数的优化需要丰富的经验积累,且不同批次、不同供应商的元件可能存在差异性,进一步增加了控制难度,bga、qfn等微小间距元件的焊接质量检测依赖x-ray或高倍放大镜,检测成本高且效率较低,难以实现全检。

对元件与基板的要求严格

smt工艺对电子元件和pcb基板本身有较高要求,元件方面,0201、01005等微型元件的尺寸极小,手工焊接和维修几乎不可能,且贴装时易发生偏移、立碑(立起)等问题,对贴片机的精度和稳定性提出极高挑战;元件的耐热性也需满足回流焊的高温环境,部分敏感元件可能需要采用特殊焊接工艺,pcb基板需具备良好的尺寸稳定性、耐热性和平整度,若基板翘曲度过大,会导致印刷和贴装时定位不准,焊接后出现虚焊;pcb的焊盘设计需与元件精确匹配,否则易出现焊接缺陷,这些要求增加了元件选型和pcb设计的成本与难度。

维修难度与返工成本高

smt元件的微型化和高密度使得维修和返工极为困难,对于虚焊、短路等缺陷,传统的手工焊接方式难以操作,容易损坏相邻元件或pcb焊盘,需借助专业维修设备如热风枪、bga返修台等,bga元件的返修需控制预热温度、拆卸和焊接的时间与温度曲线,操作不当可能导致pcb板变形或元件损坏,返工过程需要额外的工时和材料成本,包括锡膏、助焊剂、替换元件等,且返工后的产品需重新经过aoi检测和功能测试,进一步增加了生产周期和成本,对于高价值产品,返工风险更高,一旦失败可能造成整板报废。

对生产环境要求苛刻

smt生产对环境条件有严格要求,车间需保持恒温恒湿(通常温度为23±5℃,湿度为40%-60%),湿度过高会导致焊膏吸湿,回流焊时产生飞溅或气孔;湿度过低则易产生静电,损坏敏感电子元件(如mos管、ic等),车间需配备防静电设施(如防静电地板、离子风机、防静电手环等),防止静电放电对元件造成隐性损伤,空气中的粉尘、杂质可能污染pcb板和焊膏,影响焊接质量,因此需要洁净生产环境(如千级或万级洁净车间),这些环境控制措施增加了厂房建设和运营成本。

材料兼容性与工艺适应性限制

smt工艺对材料的选择有严格限制,例如不同供应商的焊膏可能因合金成分、助焊剂类型差异导致焊接性能不同,需进行工艺验证后方可使用;无铅焊料相比传统含铅焊料,熔点更高(约217℃ vs 183℃),对回流焊温度和元件耐热性提出更高要求,且焊接润湿性较差,易出现连锡或虚焊,对于大功率元件、散热要求高的产品,smt焊接可能存在散热不足的问题,需额外设计散热结构,增加了设计复杂性,在混合工艺(如smt与tht结合)中,两种工艺的工序衔接、热应力控制等也需额外优化,否则可能导致元件损坏或焊接失效。

初始调试与生产准备周期长

smt生产线在投产前需要进行大量的调试和准备工作,包括钢网制作、程序编写、贴片机 feeder 调试、回流焊温度曲线测试等,尤其是新产品导入时,需反复试验优化工艺参数,这个过程可能需要数天甚至数周,小批量生产时,设备调试和准备时间占比过高,导致生产效率低下;若产品切换频繁,不同产品的程序切换、 feeder 更换等也会占用大量生产时间,影响生产灵活性。

相关问答FAQs

问:smt贴片技术中,如何解决微型元件(如01005)的贴装偏移问题?

答:解决微型元件贴装偏移需从设备、工艺和管理多方面入手:①选用高精度贴片机(如03001001级精度),确保定位精度≤±0.025mm;②优化钢网设计,保证焊膏释放均匀,减少焊膏塌陷;③调整贴片机吸嘴类型和负压参数,确保元件吸附稳定;④加强pcb板来料检验,控制翘曲度≤0.5mm;⑤采用视觉定位系统,通过mark点识别提高贴装对位精度;⑥生产前进行首件验证,通过aoi检测及时调整参数。

问:smt生产中,回流焊出现连锡缺陷的主要原因及解决方法是什么?

答:主要原因包括:①焊膏质量问题(如金属含量低、助焊剂活性不足);②钢网开口过大或厚度不当,导致焊膏印刷量过多;③回流焊预热区温度上升过快,导致焊膏溶剂挥发不完全;④焊盘间距过小或设计不合理;⑤元件端头氧化或污染,解决方法:①选用质量稳定的焊膏,定期检测其黏度和金属含量;②优化钢网设计,根据元件尺寸调整开口面积和厚度(如0402元件推荐厚度0.1mm);③调整回流焊温度曲线,延长预热时间(通常60-120s),控制升温速率≤3℃/s;④优化pcb焊盘设计,避免间距过小;⑤加强元件来料检验,确保端头可焊性良好。