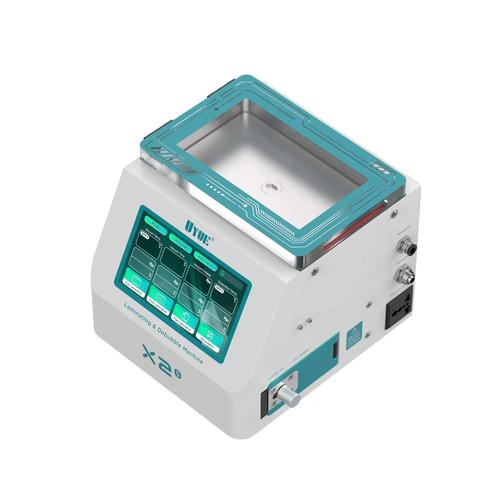

LCD贴合技术要求是确保显示模组最终显示效果、可靠性和使用寿命的核心环节,涉及光学性能、机械精度、材料兼容性及工艺稳定性等多维度指标,以下从关键工艺要求、质量控制要点及常见问题解决方向展开详细说明。

光学性能要求

光学性能是LCD贴合的首要指标,直接影响显示画面的清晰度、色彩还原及视觉舒适度。

- 透光率与雾度:贴合后的模组需保持高透光率(92%,具体视应用场景而定),同时控制雾度≤1%,这要求胶层无气泡、杂质,且基板与LCD面板的折射率匹配度需达99%以上,避免光线散射。

- 对比度与亮度均匀性:贴合层间需避免漏光(如边缘黑化处理),亮度均匀性偏差应≤5%,尤其在高亮区域(如医疗、车载显示)需重点管控,避免局部暗斑或亮斑。

- 防眩光(AG)与防反射(AR)处理:若需防眩光功能,AG层的粗糙度(Ra)需控制在0.1-0.3μm,确保雾度达标且防眩效果均匀;AR层需通过多层镀膜实现反射率<0.3%,提升强光环境下的可视性。

机械精度与尺寸控制

机械精度直接影响装配精度和显示模组的结构稳定性,尤其在窄边框、高分辨率显示中要求严苛。

- 对位精度:LCD面板与盖板(如玻璃、PET)的对位偏差需≤±10μm(高端消费电子要求≤±5μm),可通过高精度CCD视觉定位系统实现,避免偏移导致的画面错位或边缘漏光。

- 平整度与翘曲度:贴合后模组整体翘曲度应≤0.1mm/m(以对角线测量为准),局部平整度偏差≤5μm,这要求基板自身翘曲度≤0.05mm/m,且贴合压力均匀,避免因应力集中导致形变。

- 胶层厚度均匀性:胶层厚度需严格控制在设计公差范围内(如OCA胶通常为5-25μm,偏差≤±2μm),可通过精密点胶或全贴合设备的压力闭环系统实现,防止厚度不均引发的光学干涉(如牛顿环)。

材料兼容性与可靠性要求

材料选择与兼容性是贴合长期可靠性的基础,需适应不同环境及使用场景。

- 胶材选择:根据应用场景匹配胶材,如消费电子常用OCA胶(透光率高、抗紫外线),车载显示需选用耐高温(-40℃~105℃)、抗老化的PU胶或OCR胶;医疗设备则需优先考虑生物兼容性及低VOC释放的材料。

- 基板与LCD面板的匹配:玻璃基板需通过热膨胀系数(CTE)匹配设计,与LCD面板的CTE差异≤5×10⁻⁶/℃;柔性贴合时,基板的弯曲半径需≥设计值(如2mm弯曲半径时,基板断裂伸长率需≥50%)。

- 环境适应性:贴合模组需通过高低温循环(-30℃~85℃,循环100次)、湿热(85℃/85%RH,500小时)、振动(10-2000Hz,0.5G加速度)等可靠性测试,确保胶层无剥离、气泡、开裂等现象。

工艺过程控制要求

工艺过程的稳定性是批量生产中保证一致性的关键,需从设备、参数、环境三方面管控。

- 洁净度控制:贴合环境需达到千级(Class 1000)洁净度,局部关键区域(如工作台)需达百级(Class 100),控制尘埃粒子(≥0.5μm)数量≤3500个/m³,避免尘埃导致的气泡或杂质缺陷。

- 贴合参数优化:

- 压力:根据胶材类型调整,OCA胶贴合压力通常为0.1-0.3MPa,PU胶为0.2-0.5MPa,需确保压力均匀,避免局部过压导致LCD面板损坏。

- 温度:贴合温度控制在23℃±5℃,环境湿度≤50%RH,避免温湿度变化引发胶材固化异常或基板吸湿变形。

- 排气工艺:对于大尺寸面板(如32英寸以上),需采用真空贴合+定向排气设计,排气速率≥0.5m³/min,确保胶层内气体完全排出。

- 固化工艺:UV固化胶需控制UV强度(20-100mW/cm²)及照射时间(10-60s),避免固化不足(导致剥离强度低)或过度固化(引发胶材脆化);热固化胶则需精确控温(±2℃),确保固化度≥95%。

常见缺陷及预防措施

| 缺陷类型 | 产生原因 | 预防措施 |

|---|---|---|

| 气泡 | 贴合排气不彻底、环境湿度高 | 优化真空贴合参数,增加预压排气步骤,控制环境湿度≤50%RH |

| 白边/漏光 | 对位偏差、胶层厚度不均 | 提升对位精度至±5μm,采用闭环压力控制系统,胶层厚度公差控制在±2μm内 |

| 剥离强度不足 | 胶材选择不当、固化不充分 | 根据基板材质匹配胶材(如玻璃用OCA,塑料用PU),优化UV固化参数,确保固化度达标 |

| 牛顿环 | 胶层厚度不均、表面污染 | 提高基板洁净度(IPA擦拭+等离子处理),胶层厚度均匀性控制±1μm |

相关问答FAQs

Q1:LCD贴合后出现“彩虹纹”是什么原因?如何解决?

A:“彩虹纹”通常由胶层厚度不均或表面应力导致,常见于OCA胶贴合,解决方法包括:① 选用高折射率、低黏度OCA胶,减少胶层内应力;② 优化贴合压力,确保胶层厚度均匀性≤±1μm;③ 对贴合后的模组进行二次加压固化(0.2MPa,60℃/30min),释放残余应力。

Q2:柔性LCD贴合时如何避免基板褶皱或断裂?

A:柔性贴合需重点管控基板张力与贴合路径:① 基板预处理时进行张力均匀化处理(张力偏差≤5N/cm);② 采用“先预贴后贴合”工艺,通过导向轮控制基板行进路径,避免偏移;③ 贴合辊温度控制在40℃±5℃,减少基板热收缩变形;④ 弯曲半径设计需大于基板最小允许半径(如PET基板最小弯曲半径≥1mm)。