OLED激光封装技术是近年来显示领域的重要创新之一,针对OLED器件对水氧敏感的特性,传统封装方式多采用玻璃盖板或胶粘剂密封,但存在工艺复杂、成本高、封装效果有限等问题,激光封装技术以其高精度、非接触、材料适应性广等优势,成为提升OLED器件寿命和可靠性的关键解决方案,以下从技术原理、工艺流程、优势特点、应用场景及挑战等方面展开详细分析。

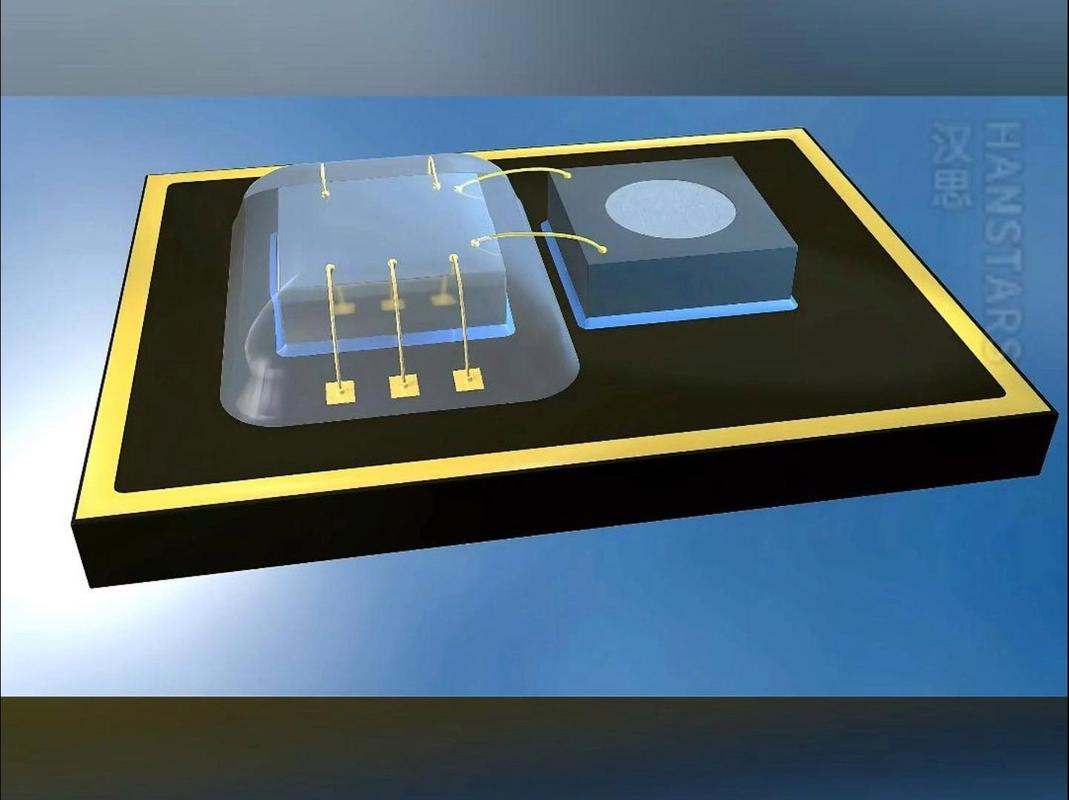

OLED激光封装技术的核心原理是利用激光能量作用于封装材料,通过精确控制激光的功率、波长、脉冲宽度等参数,实现材料的局部加热、熔融或键合,从而形成致密的阻隔层,与传统封装相比,激光封装无需使用胶粘剂,避免了胶层老化、气泡等问题,同时激光的能量可控性使其能够适应不同基板和封装材料的需求,根据封装结构的不同,激光封装主要分为边缘封装和薄膜封装两种类型,边缘封装是通过激光密封OLED器件的边缘,配合薄膜阻隔层形成整体防护;薄膜封装则是在OLED器件表面直接沉积多层无机/有机薄膜,并通过激光进行层间键合,进一步提升阻隔性能。

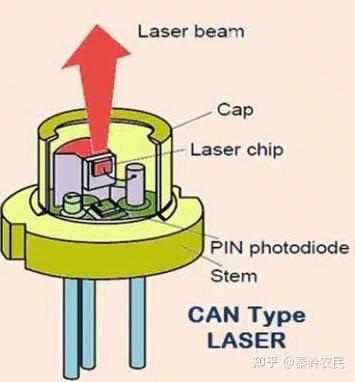

在工艺流程方面,OLED激光封装涉及多个关键环节,需要对OLED基板进行预处理,包括清洁、表面活化等步骤,确保封装材料与基板的结合力,随后,采用物理气相沉积(PVD)、化学气相沉积(CVD)或原子层沉积(ALD)等技术沉积无机阻隔层(如Al₂O₃、SiNx)和有机缓冲层(如丙烯酸酯),多层交替结构可有效阻断水氧渗透路径,激光封装阶段,通常选用波长匹配的激光器(如紫外激光、红外激光),通过扫描振镜系统控制激光轨迹,对层间界面进行精确加热,激光参数的优化至关重要:功率过低会导致键合不充分,功率过高则可能损伤下层OLED器件,紫外激光(355nm)适合有机材料的键合,而红外激光(1064nm)更适用于无机层的熔融密封,通过封装性能测试(如水氧透过率WVTR测试、老化试验)验证封装效果,理想情况下WVTR需低于10⁻⁶ g/m²/day,以满足OLED器件的长期使用需求。

与传统封装技术相比,OLED激光封装的优势显著,封装性能更优,激光键合形成的界面结合强度高,致密性好,可将水氧透过率降低2-3个数量级,有效延长OLED器件寿命(从原来的数千小时提升至数万小时),工艺灵活性高,激光可针对不同尺寸、异形基板进行定制化封装,适用于刚性和柔性OLED面板,尤其对柔性OLED的弯折特性兼容性更好,生产效率方面,激光封装可实现高速扫描(速度可达m/s级),且无需高温固化过程,降低了能耗和生产周期,该技术也存在挑战,如激光热效应可能引起局部热应力,导致薄膜开裂或器件性能衰减;高精度激光系统成本较高,且对工艺控制要求严格,需实时监测温度、功率等参数以确保稳定性。

OLED激光封装技术的应用场景广泛,涵盖智能手机、电视、可穿戴设备、VR/AR显示等多个领域,在智能手机OLED屏幕中,激光封装可实现超窄边框设计,提升屏占比;对于柔性可穿戴设备,激光封装的柔性基板适配能力可确保器件在弯折状态下的封装完整性;在Micro-OLED等微显示领域,激光封装的高精度特性能满足微米级像素的封装需求,该技术还可延伸至其他电子器件的封装,如有机太阳能电池、电子皮肤等,展现出跨领域的应用潜力。

尽管OLED激光封装技术前景广阔,但其规模化应用仍需解决若干问题,如何进一步降低激光设备成本,开发适用于大面积基板的均匀封装工艺,以及提升封装材料与激光工艺的匹配度等,随着激光技术的进步(如超快激光、飞秒激光的应用)和封装材料的创新(如纳米复合阻隔层),激光封装有望实现更高效率、更低成本的封装方案,推动OLED显示向更轻薄、柔性、长寿命的方向发展。

相关问答FAQs

-

问:OLED激光封装与传统胶粘封装相比,核心优势是什么?

答:OLED激光封装的核心优势在于无需胶粘剂,通过激光直接键合形成高致密阻隔层,显著降低水氧透过率(可达10⁻⁶ g/m²/day级别),且避免了胶层老化、气泡等问题,激光封装工艺精度高、适配柔性基板,能提升器件寿命和弯折可靠性,而传统胶粘封装易受环境影响,长期稳定性较差。 -

问:OLED激光封装技术面临的主要挑战有哪些?

答:主要挑战包括:激光热效应可能引发薄膜热应力损伤;高精度激光设备成本较高,大面积封装均匀性难以控制;工艺参数优化复杂,需平衡功率、速度与器件安全性;封装材料的耐激光性能和长期稳定性仍需提升,这些因素都制约了其在大规模生产中的应用普及。 (图片来源网络,侵删)

(图片来源网络,侵删)