下面我将从工艺流程、关键技术、常见问题与对策、质量控制等多个维度进行系统性的阐述。

核心概念与重要性

多芯电缆:指由两根或两根以上相互绝缘的导线缆绞合而成的电缆,常见的有排线、柔性扁平电缆、多束线缆等。

装焊工艺与技术:指将多芯电缆的各个导线端头,按照预定的设计图纸(线号图、接线表),精确、可靠地连接到连接器、端子、电路板焊盘等目标端子的过程,这不仅仅是简单的“焊接”,而是包含了剥线、预加工、压接/焊接、固定、测试等一系列精密操作的综合性工艺。

重要性:

- 信号完整性:对于高频、高速信号,不规范的装焊会导致阻抗不匹配、串扰、信号衰减,甚至通信失败。

- 电气可靠性:虚焊、冷焊、接触不良会导致时断时续的故障,是设备“疑难杂症”的主要来源。

- 机械强度:电缆需要承受一定的振动、拉力,焊点或压接点必须牢固,防止导线疲劳断裂。

- 安全性:高压系统中的装焊不良可能导致短路、打火,甚至引发火灾。

- 可维护性:工艺规范的线束,标识清晰,易于排查和维修。

标准工艺流程

一个完整的多芯电缆装焊流程通常包括以下步骤:

第1步:准备与核对

- 技术文件解读:仔细阅读并理解《接线表》、《线号图》、《工艺要求》等技术文件,明确每根导线的线号、颜色、长度、目标端子位置以及特殊要求(如屏蔽层处理)。

- 物料准备:

- 电缆:核对电缆规格(芯数、线径、材质)、型号、批次是否正确。

- 连接器/端子:核对型号、针脚数、接触材质(如铍铜、磷青铜)。

- 辅料:热缩管、标识套管、扎带、绝缘胶带等。

- 工具设备校准:确保剥线钳、压接钳、剥线机、焊接工具等处于良好工作状态,并进行校准。

第2步:导线预加工

这是最关键、最基础的步骤,质量直接影响最终装焊效果。

- 下料:根据接线表要求的长度,使用自动剥线机或半自动剥线机进行精确裁切,对于手动操作,需使用钢尺和切线钳保证长度一致。

- 剥头:

- 目的:去除导线末端的绝缘层,露出规定长度的导体。

- 关键参数:

- 剥头长度:必须与连接器或端子的压接/焊接区域匹配,过长可能导致短路,过则会导致连接不可靠。

- 切口质量:切口应整齐,无损伤导体,无毛刺。

- 工具:精密剥线钳、半自动剥线机,对于大批量生产,全自动剥线机是首选。

- 捻头/预焊(仅针对多股绞合线):

- 目的:防止多股细铜丝散开,便于插入端子孔或进行焊接。

- 方法:手工或使用捻线机将散开的铜丝顺着原来的绞合方向轻轻捻紧,使其恢复近似圆形的形状。注意:捻头时用力要适度,不能将铜丝捻断或过度氧化。

- 预焊(搪锡):对于需要手工焊接的场景,会对捻好的线头进行预焊(上锡),使用松香芯焊锡丝和恒温烙铁,使焊料均匀浸润整个线头,形成一层光滑的保护层,这能极大提高后续焊接的效率和可靠性。

第3步:端子压接/焊接

这是实现电气连接的核心步骤。

-

端子压接:

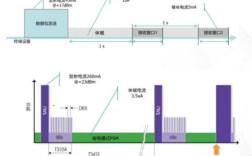

- 原理:使用专用压接工具,在端子的接线管上施加压力,使其发生塑性变形,将导线紧紧“包裹”住,形成气密性连接。

- 优点:连接强度高、导电性好、适合自动化生产、可靠性高(尤其振动环境下)。

- 关键控制点:

- 压接模具:必须与端子型号和导线线径完美匹配。

- 压接力:压接钳的力度或压力机的压力设置必须精确,压力过小会导致接触不良,压力过大会损伤导体或端子。

- 压接高度/位置:压接后的形状和尺寸需符合标准,通常使用放大镜、卡尺或通过式止通规进行检验。

- 适用场景:绝大多数工业连接器、汽车连接器、电源连接。

-

导线焊接:

(图片来源网络,侵删)

(图片来源网络,侵删)- 原理:利用焊料(通常为锡铅合金或无铅焊料)熔化后,将导线与焊盘或端子连接在一起。

- 优点:连接点电气性能好(尤其对高频信号),成本相对较低。

- 关键控制点:

- 焊接温度:烙铁温度需根据焊料类型和散热情况设定(通常为300-380℃)。

- 焊接时间:时间过长会损坏导线绝缘层和元器件,过短则焊料不浸润,形成虚焊。

- 焊料质量:必须使用活性适中的助焊剂,确保焊点光亮、饱满、无拉尖、无虚焊。

- 操作手法:烙铁头先接触焊盘/端子预热,再将焊丝送入,待焊料完全浸润后先移开焊丝,再移开烙铁。

- 适用场景:PCB板上的连接、小批量或样机制作、对柔性要求极高的点。

第4步:装配合格

将压接/焊接好的端子安装到连接器外壳或绝缘体中。

- 检查:在安装前,再次检查端子是否有压接/焊接缺陷。

- 安装:使用专用的端子安装枪或手工将端子垂直、平稳地推入连接器的卡槽中,听到“咔哒”声或感到到位为止。

- 拉力测试:安装完成后,对端子进行适当的轴向拉力测试,确保其已锁紧在连接器内,不会轻易脱落。

第5步:后处理与防护

- 热缩处理:在压接/焊接区域套上热缩管,使用热风枪均匀加热,使其收缩紧密包裹住连接处,提供绝缘、防潮、机械保护和应力缓解。

- 标识:在靠近端子处套上印有线号的PVC套管,确保标识清晰、牢固、方向一致。

- 线束成型:根据图纸要求,将多根电缆整理成束,使用扎带或线夹进行固定,形成整洁的线束,弯曲半径要符合要求,避免损伤电缆。

第6步:最终测试

- 导通性测试:使用万用表或专用线束测试仪,按照接线表对每根导线进行通断测试,确保连接正确无误。

- 绝缘测试:对线束中不相连接的导线之间、导线与屏蔽层之间施加高压,测试其绝缘电阻,确保没有短路或漏电。

- (可选)其他测试:如耐压测试、电阻测试等,根据产品要求进行。

关键技术与难点

-

自动化与半自动化技术:

- 全自动剥线压接机:集剥线、打端子于一体,生产效率高,一致性极佳。

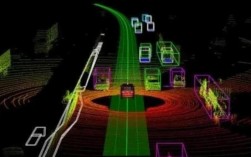

- 激光剥线:利用高能激光烧蚀绝缘层,精度极高,不伤导体,适用于极细线(如医疗、航空航天领域)和特殊材料绝缘层。

- 视觉引导系统:配合机械臂,实现自动化抓取、定位和压接/焊接,用于复杂或异形部件的装配。

-

高频/高速信号处理技术:

- 精确的阻抗控制:电缆、连接器、PCB走线需保持阻抗匹配(如50Ω, 90Ω, 100Ω)。

- 差分对处理:确保差分对的等长、等距、紧耦合,减少串扰和信号失真。

- 屏蔽层接地:屏蔽层的360°