磨床充磁退磁控制器是磨床设备中至关重要的电气控制部件,其主要功能是通过控制电流的通断、大小和方向,实现对工件充磁和退磁过程的精确调控,确保工件在加工过程中能够稳定夹持,并在加工完成后彻底消除剩磁,避免影响后续工序或工件性能,由于长期处于高频率工作状态,控制器可能会出现各类故障,及时有效的维修对于保障磨床正常运行具有重要意义。

磨床充磁退磁控制器维修需遵循系统化的排查流程,首先应进行外观检查,观察控制器外壳是否有明显变形、破损,接线端子是否松动、氧化,散热风扇是否正常运转,以及有无烧焦异味或异常声响,这些直观检查往往能快速发现一些简单的硬件问题,需检查电源输入部分,使用万用表测量交流输入电压是否在控制器额定电压范围内(如380V±10%或220V±10%),保险管是否熔断,压敏电阻、浪涌吸收器等保护元件是否击穿,若电源输入异常,需先排除外部供电问题,再对控制器内部电源模块进行检测,重点检查整流桥、滤波电容、开关管等元件是否损坏,输出电压是否稳定。

在确认电源正常后,应重点检查充磁与退磁控制电路,充磁故障通常表现为充磁电流不足、无法充磁或充磁不稳定,可能原因包括充磁主回路可控硅(晶闸管)损坏、触发电路故障、电流反馈检测电路异常等,维修时需使用万用表或示波器检测可控硅的阳极-阴极间是否短路、门极触发脉冲是否正常,若可控硅损坏,需更换同型号同参数的元件;若触发脉冲异常,需检查脉冲触发器、光耦隔离电路及相关驱动元件,退磁故障则常见于退磁电流无法衰减、退磁不彻底或退磁过程异常,原因可能涉及退磁时序控制电路故障、退磁电容失效、继电器或接触器触点粘连等,需通过示波器观察退磁电流的衰减波形是否符合设定曲线,检查退磁电容容量是否下降,继电器吸合与释放是否灵活。

控制器内部控制核心(如PLC、单片机或专用控制板)的故障较为复杂,需借助编程设备或诊断工具进行排查,检查控制器参数设置是否正确,充磁/退磁时间、电流值等参数是否因误操作被修改;若控制板元件损坏,需对照电路图检测晶振、复位电路、存储芯片及外围接口电路,必要时更换控制板,传感器的故障也可能导致控制系统异常,如霍尔电流传感器、电压传感器反馈信号失真,需使用信号发生器模拟传感器信号,观察控制器响应是否正常,判断传感器是否损坏。

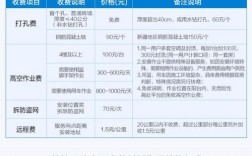

为提高维修效率,可建立常见故障与原因对照表,

| 故障现象 | 可能原因 | 检测方法与解决方案 |

|---|---|---|

| 无法充磁 | 电源缺相、保险管熔断、可控硅开路、触发电路无脉冲 | 检查输入电压、更换保险管、检测可控硅及触发电路元件 |

| 充磁电流不足 | 电网电压过低、可控硅导通角不足、电流反馈电路故障 | 测量电网电压、检测可控硅触发脉冲、校准电流反馈环节 |

| 无法退磁 | 退磁继电器不动作、退磁电容失效、退磁时序程序错误 | 检查继电器及驱动电路、测试退磁电容容量、重新下载控制程序 |

| 退磁不彻底 | 退磁电流衰减曲线异常、退磁时间设置过短、工件材质特殊 | 调整退磁参数、更换适合的退磁模式、采用多次退磁工艺 |

| 控制器频繁报警 | 过热保护、过流保护、传感器信号超限 | 检查散热系统、排查负载短路、校准或更换传感器 |

在实际维修过程中,需注意安全规范,先切断电源,对滤波电容进行放电操作,避免触电或元件损坏,应详细记录故障现象、排查过程和维修措施,形成维修档案,便于后续同类故障的快速处理,对于老旧控制器,若核心元件停产或维修成本过高,可考虑升级为新型智能充退磁控制器,其具备更精确的控制算法、完善的故障诊断功能和更高的可靠性,能有效提升磨床的加工效率和工件质量。

相关问答FAQs

Q1:磨床充磁退磁控制器出现“过流报警”该如何处理?

A:过流报警通常表明充磁或退磁过程中电流超过设定阈值,首先应检查工件是否放置不当导致磁路短路,或夹具是否有铁屑吸附;其次检测可控硅是否击穿短路、电流传感器反馈信号是否异常;最后检查控制板参数设置是否正确,必要时降低充磁电流值或延长启动时间,若以上均正常,需进一步排查主回路线路绝缘是否损坏。

Q2:控制器退磁后工件仍有明显剩磁,是什么原因?

A:退磁不彻底的原因可能包括:退磁模式选择不当(如交流退磁频率或衰减时间不符合工件材质要求)、退磁电容容量下降导致退磁电流不足、退磁继电器触点粘连使退磁回路未完全断开、或控制板退磁程序紊乱,应先确认退磁参数设置是否匹配工件,测试退磁电容容量,检查继电器动作状态,必要时重新编程或更换控制板,对于高导磁率材料,可采用直流换向退磁或多次退磁工艺。