cop屏幕封装技术6是一种先进的显示面板封装工艺,主要应用于高端智能手机、平板电脑等电子设备的OLED屏幕制造中,该技术通过将驱动芯片(COF,Chip on Film)与显示基板进行超精细封装,有效解决了传统封装方式存在的屏幕边框过宽、显示区域受限、功耗较高等问题,是实现全面屏和柔性显示的关键技术之一,以下从技术原理、核心优势、工艺流程及行业应用等方面进行详细阐述。

技术原理与核心优势

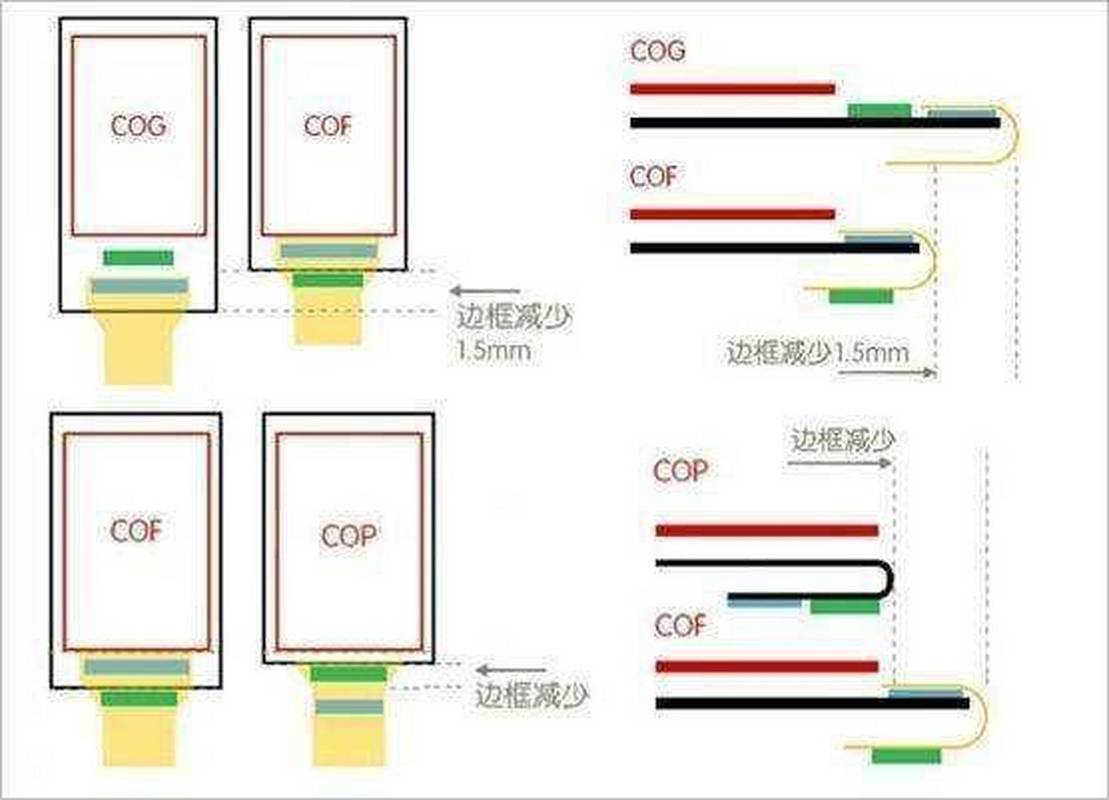

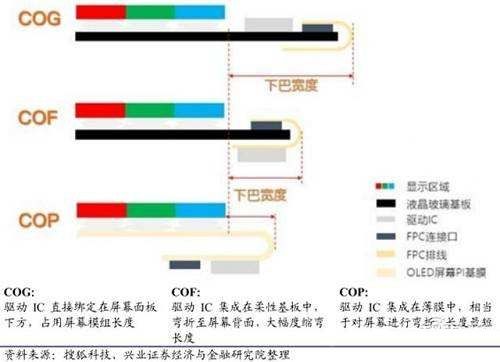

COP封装技术的核心在于“芯片薄膜化”和“超窄边框设计”,传统封装多采用COG(Chip on Glass)技术,即将驱动芯片直接绑定在玻璃基板上,导致屏幕底部边框较宽(通常2-3mm),影响屏占比,而COP技术通过柔性电路薄膜(FPC)将驱动芯片折叠后贴合于屏幕下方,使封装区域宽度压缩至0.3-0.5mm,同时通过底部填充胶(Underfill)加固芯片与基板的连接,提升结构稳定性,其核心优势包括:

- 极致屏占比:边框收窄90%以上,为全面屏设计提供可能;

- 柔性适配:FPC薄膜可弯曲,支持曲面屏、折叠屏等形态;

- 信号传输优化:缩短芯片与像素电路的走线距离,降低延迟和功耗;

- 可靠性提升:底部填充胶减少应力集中,提升抗冲击性能。

工艺流程与技术难点

COP封装的工艺流程复杂且精度要求极高,主要分为以下步骤:

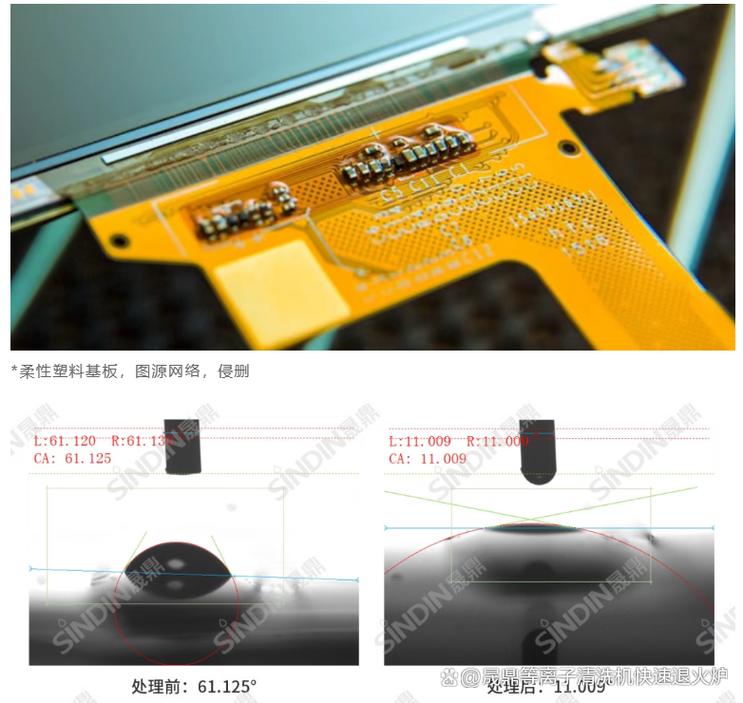

- 芯片绑定:通过ACF(Anisotropic Conductive Film)将COF芯片与TFT基板精准对位,绑定精度需控制在±5μm以内;

- 薄膜折叠:将FPC薄膜180度折叠,使芯片位于屏幕下方;

- 底部填充:使用环氧树脂胶填充芯片与基板间隙,固化后提升机械强度;

- 端子压合:通过热压工艺实现FPC与柔性电路板的电气连接;

- 可靠性测试:进行高低温循环、振动测试等,确保封装长期稳定性。

技术难点主要体现在:

- 对位精度:芯片绑定需避免偏移,否则会导致显示异常;

- 胶水控制:底部填充胶的流动性和固化时间需精确匹配,防止溢出或气泡;

- 应力管理:折叠过程中需避免FPC薄膜出现微裂纹,影响柔性表现。

行业应用与发展趋势

COP技术已成为高端OLED屏幕的标配,苹果iPhone、三星Galaxy系列等旗舰机型均采用该技术,随着折叠屏手机(如三星Fold、华为Mate X)的普及,COP封装进一步向“超薄化”和“多层化”发展,通过多层FPC堆叠技术,可实现更复杂的驱动电路集成,支持高刷新率(120Hz以上)和HDR显示,Mini LED和Micro LED显示技术也开始引入COP封装,以解决巨量转移中的精度问题。

相关应用场景对比

| 封装技术 | 边框宽度 | 柔性支持 | 功耗 | 适用场景 |

|---|---|---|---|---|

| COG | 2-3mm | 不支持 | 较高 | 低端LCD屏幕 |

| COP | 3-0.5mm | 支持 | 较低 | 高端OLED、全面屏 |

| COF | 5-1mm | 部分支持 | 中等 | 中端柔性屏 |

相关问答FAQs

Q1:COP封装与COG封装的主要区别是什么?

A1:COP封装采用柔性薄膜折叠芯片,边框更窄(0.3-0.5mm vs 2-3mm),支持柔性显示,且功耗更低;COG封装为玻璃基板直贴芯片,成本较低但无法实现弯曲,多用于非全面屏设备。

Q2:COP封装技术的成本为何较高?

A2:COP工艺涉及精密对位、胶水控制等复杂步骤,设备投入大(如高精度绑定机),且良率控制难度高(尤其折叠屏领域),导致综合成本比COG高出30%-50%。