变频器电源的故障及维修是工业设备维护中的重要环节,变频器作为电机控制的核心部件,其电源部分的稳定性直接影响整个系统的运行,电源故障可能表现为无输出、输出异常、保护报警等多种形式,维修时需结合原理分析和实际检测,逐步排查问题根源。

变频器电源的常见故障及原因分析

变频器电源部分通常包括整流模块、滤波电路、逆变模块、控制电路等,各部分故障特征及原因如下:

整流模块故障

整流模块将三相交流电转换为直流电,常见故障包括整流二极管击穿、开路或性能下降,故障现象多为直流母线电压异常(如无电压、电压偏低或波动),可能伴随烧焦气味或元件表面变色,原因多电网电压波动、负载短路、散热不良或元件老化。

滤波电路故障

滤波电容是储能和稳压的关键元件,故障表现为电容鼓包、漏液或容量下降,导致直流电压纹波过大,电机运行时出现抖动或过压/欠压报警,长期高温、过压或频繁充放电会加速电容老化。

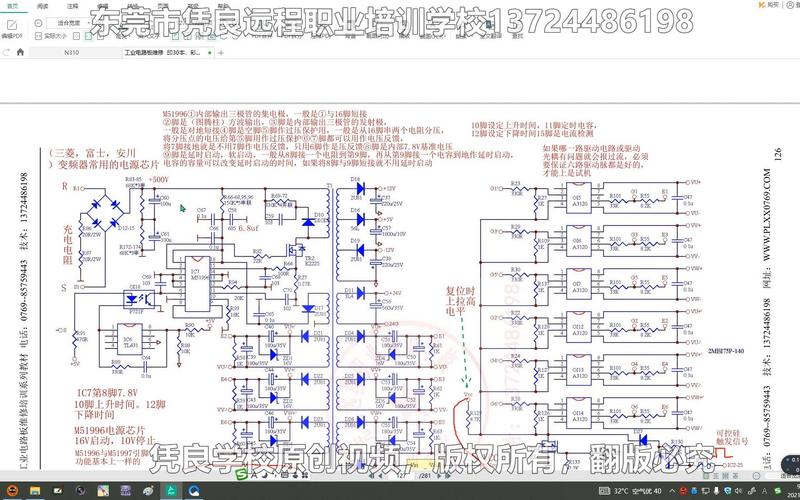

控制电路故障

控制电路为变频器提供驱动信号和检测保护,故障包括开关电源损坏、采样电路异常或MCU/驱动芯片故障,表现为显示屏无显示、参数紊乱、无输出或频繁保护停机,可能原因有供电异常、元件受潮、静电击穿或设计缺陷。

逆变模块故障

逆变模块(IGBT)负责直流电到交流电的转换,故障多因过流、过热或过压导致IGBT短路或开路,现象为电机不启动、输出缺相或炸机,驱动信号异常、负载冲击或散热不足是诱因。

保护电路误动作或失效

过压、欠压、过流、过热等保护电路异常时,可能导致变频器无故停机或失去保护功能,如电压检测电阻漂移、温度传感器失效或保护阈值设置错误。

变频器电源故障的维修流程与方法

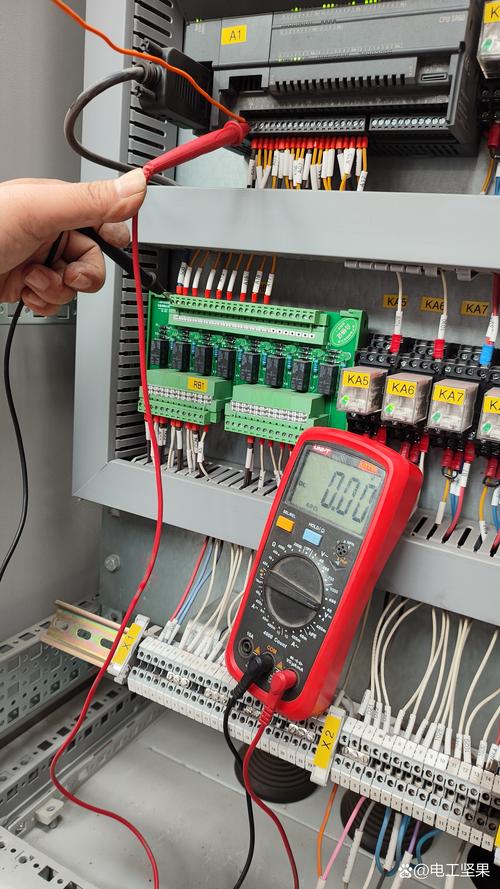

维修前需断电并放电,用万用表、示波器等工具检测,遵循“先易后难、先外后内”原则。

初步检查与外观检测

观察电源板有无烧焦、元件脱落、电容鼓包等明显损坏,检查接线端子是否松动、铜箔是否断裂,闻是否有焦糊味,触摸散热片温度判断是否过热。

断电检测

- 整流模块检测:用万用表二极管档测输入输出端,正向压降约0.5V,反向电阻无穷大,否则击穿。

- 电容检测:用电容表测容量,对比标称值偏差超20%需更换;测漏电阻,若阻值低则漏液。

- IGBT检测:拆下驱动信号后,测C-E极间电阻,正常时正向几欧至几十欧,反向无穷大。

通电测试(需谨慎)

- 辅助电源检测:测开关电源输出(如+5V、+24V),若无输出,检查变压器、PWM控制器(如UC384x)及反馈电路。

- 直流母线电压检测:正常约为输入线电压的1.35倍(如380V输入时DC510V左右),偏低可能是整流模块或电容问题,过高则制动单元异常。

电路分析与替换法

对怀疑的元件(如电容、电阻、IC芯片)采用替换法验证,如驱动电路波形异常,检查光耦(如TLP250)供电和输入信号;控制MCU无工作电压,查电源芯片(如LM2596)及周边电路。

软件与参数排查

若硬件无异常,检查参数设置(如加减速时间、转矩提升),排除因参数错误导致的保护停机,必要时升级固件。

典型故障维修案例

案例1:变频器上电无显示

- 检测:测输入电压正常,查开关电源无+24V输出,发现保险丝熔断,进一步测整流桥击穿。

- 维修:更换整流桥模块及同规格保险丝,检查负载无短路后通电,电压恢复正常。

案例2:运行中过压报警

- 检测:直流母线电压波动,测电容容量仅为标称值30%,且充电电阻阻值增大。

- 维修:更换滤波电容及充电电阻,调整制动电阻参数后,电压稳定。

预防措施与维护建议

- 定期检查:每季度清洁散热器,紧固螺丝,检测电容外观和容量。

- 改善环境:控制温度(建议≤40℃)、湿度(≤85%RH),避免粉尘和腐蚀性气体。

- 规范操作:避免频繁启停,合理设置参数,安装电抗器抑制电网干扰。

- 备件管理:储备易损件(如电容、风扇、IGBT),缩短维修时间。

相关问答FAQs

Q1:变频器电源部分频繁烧毁保险丝,是什么原因?

A1:主要原因有:①输入侧短路(如压敏器击穿、滤波电容短路);②整流桥模块内部短路;③负载过大或电机短路导致过流;④电网电压异常波动,需逐一排查,更换损坏元件后,测整机阻值正常再通电。

Q2:变频器上电后显示“OC”(过流)报警,如何处理?

A2:过流报警通常由以下原因引起:①输出回路短路(如电机电缆破损、接地);②逆变模块IGBT短路;③电流检测电路故障(如霍尔元件损坏、采样电阻漂移),维修时需断电测输出三相阻值,检查IGBT及驱动电路,重点排查是否有短路点。