超声无损检测技术是一种在不损坏被测对象的前提下,利用超声波在材料中传播时的特性来检测内部缺陷或评估材料性能的技术,该技术广泛应用于航空航天、石油化工、汽车制造、建筑工程等领域,是现代工业质量控制的重要手段,其基本原理是通过发射超声波到材料内部,接收反射或透射的声波信号,分析信号变化来判断材料是否存在缺陷,如裂纹、气孔、夹杂物等。

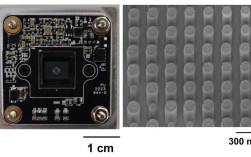

超声无损检测技术的核心设备包括超声探伤仪、探头、耦合剂和试块,超声探伤仪是信号处理的核心,负责发射和接收超声波;探头则将电信号转换为超声波,并将返回的声波信号转换为电信号;耦合剂用于消除探头与检测表面之间的空气间隙,确保声波有效传入材料;试块则用于校准设备性能和检测灵敏度,根据检测需求,可选择不同类型的探头,如直探头、斜探头、聚焦探头等,以适应不同形状和材料的检测对象。

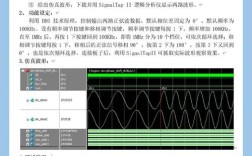

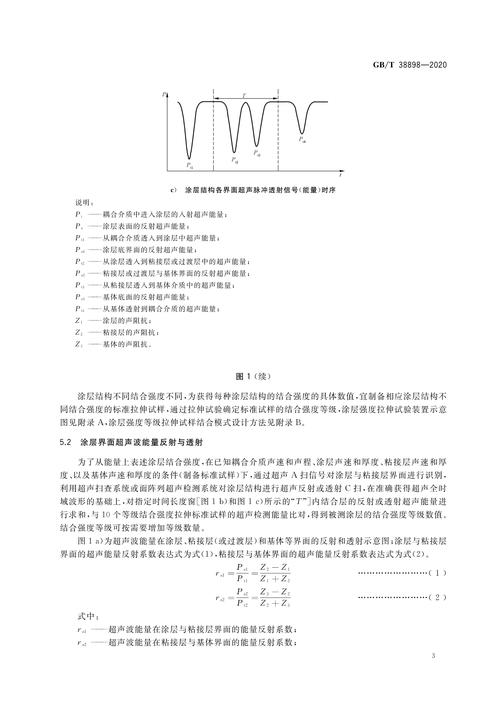

检测前需做好准备工作,包括清洁检测表面、选择合适的探头和耦合剂、调整仪器参数(如频率、增益、闸门等),检测过程中,操作人员需将探头平稳移动在检测区域,观察屏幕上的回波信号,缺陷的判断主要依据回波的位置、幅度和形状:回波位置可确定缺陷深度,回波幅度反映缺陷大小,而回波形状则有助于区分缺陷类型,裂纹的回波通常尖锐且幅度较高,而气孔的回波则较宽且幅度较低。

超声无损检测技术的优势在于检测深度大、灵敏度高、对平面缺陷敏感,且能实时显示检测结果,其局限性也不容忽视,如对检测人员经验要求较高、对复杂形状的检测难度较大、表面粗糙度可能影响耦合效果等,超声波在材料中的传播速度受材料组织结构影响,需进行校准以确保准确性。

为提高检测效率和质量,可结合自动化技术,如超声C扫描成像系统,通过计算机控制探头移动并生成缺陷的二维或三维图像,直观展示缺陷分布和尺寸,对于复合材料或多层结构,可采用相控阵超声检测技术,通过电子控制声束偏转和聚焦,实现多角度、多深度的高效检测。

在实际应用中,需根据材料类型、缺陷类型和检测要求选择合适的检测方法,金属材料的锻件检测多采用直探头,而焊接接头检测则常用斜探头,对于高温或厚壁部件,需选用耐高温探头或调整检测频率以适应声波衰减。

以下是超声无损检测技术的常见问题解答:

FAQs

-

问:超声无损检测能否检测所有类型的缺陷?

答:超声检测对体积型缺陷(如气孔、夹杂物)和面积型缺陷(如裂纹、未熔合)均有较好的检测效果,但对非常微小的分散性缺陷或与声波传播方向平行的缺陷检测灵敏度较低,需结合其他检测方法(如射线检测)综合评估。 (图片来源网络,侵删)

(图片来源网络,侵删) -

问:如何提高超声检测对表面粗糙工件的检测效果?

答:对于表面粗糙的工件,可选用粘度更高的耦合剂(如膏状耦合剂),或采用水浸法检测,通过水层作为耦合介质减少界面影响,适当降低探头频率可减少声波散射,提高信噪比,但需平衡检测灵敏度和分辨率。