mps包含的技术内容:

mps(manufacturing process simulation,制造过程仿真)是一种通过计算机技术模拟制造全流程的综合性技术体系,其核心目标是优化生产效率、降低成本并提升产品质量,mps的技术内容涵盖多个学科领域,包括建模与仿真、数据采集与分析、工艺优化、虚拟调试、数字孪生等,具体可细分为以下关键技术模块:

三维建模与几何仿真

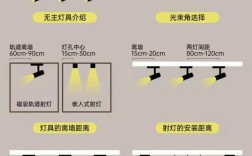

三维建模是mps的基础,通过CAD(计算机辅助设计)软件构建产品、设备、工装夹具等实体的数字模型,几何仿真则利用CAD模型进行装配干涉检查、运动轨迹验证等,确保物理布局的合理性,在汽车制造中,通过仿真焊接机器人的运动路径,避免与车身部件发生碰撞。

工艺过程仿真

工艺过程仿真聚焦于制造环节的动态行为,包括材料成型、加工路径、热力学变化等。

- 铸造仿真:模拟金属液填充、凝固过程,预测缩孔、裂纹等缺陷;

- 冲压仿真:分析板材在冲压中的应力分布,优化模具设计;

- 焊接仿真:模拟热影响区温度场分布,控制焊接变形。

此类仿真依赖有限元分析(FEA)计算,需结合材料力学、热传导等物理模型。

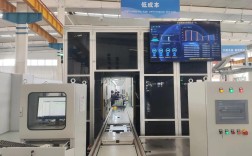

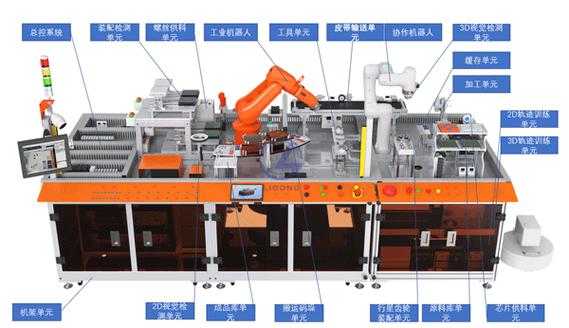

生产系统仿真

生产系统仿真从宏观角度模拟生产线或车间的运行逻辑,包括设备调度、物流路径、产能瓶颈等,通过离散事件仿真(DES)工具(如FlexSim、Arena),可模拟订单处理、工件流转等动态过程,识别效率瓶颈并优化资源配置,通过仿真调整AGV小车的调度算法,减少物料等待时间。

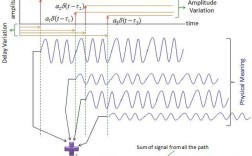

多物理场耦合仿真

制造过程往往涉及多种物理场的交互作用,如热-力耦合、流-固耦合等,多物理场仿真通过耦合不同物理模型,更精准地预测制造缺陷,在激光切割中,需同时模拟激光热输入与材料熔化、汽化的动态过程。

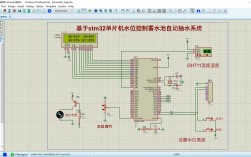

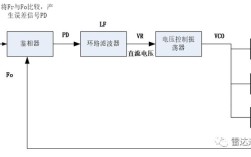

虚拟调试与数字孪生

虚拟调试在虚拟环境中对PLC、机器人等控制系统进行编程和测试,缩短现场调试周期,数字孪生则进一步将物理实体与虚拟模型实时映射,通过传感器数据驱动仿真模型,实现制造过程的实时监控与预测性维护,在智能工厂中,数字孪生体可反映设备运行状态,提前预警故障。

数据驱动与人工智能集成

mps需处理海量生产数据,通过机器学习(ML)和深度学习(DL)技术实现:

- 参数优化:如神经网络优化切削参数,提升表面质量;

- 缺陷检测:基于图像识别的仿真数据训练模型,自动识别产品缺陷;

- 工艺预测:通过历史数据训练回归模型,预测不同工艺条件下的输出结果。

可视化与交互技术

沉浸式可视化技术(如VR/AR)可将仿真结果以三维形式呈现,支持用户交互式调整参数,通过VR头盔“走进”虚拟车间,直观观察设备布局或工艺流程的优化效果。

关键技术对比与应用场景

| 技术模块 | 核心功能 | 典型应用场景 |

|---|---|---|

| 三维建模与几何仿真 | 构建数字模型,验证物理布局 | 产线设计、机器人路径规划 |

| 工艺过程仿真 | 模拟材料行为与工艺参数影响 | 铸造、冲压、焊接等成型工艺 |

| 生产系统仿真 | 优化生产调度与物流 | 产线平衡、产能规划 |

| 数字孪生 | 实时映射物理实体,实现预测与控制 | 智能工厂、设备远程监控 |

| 数据驱动与AI集成 | 基于数据优化决策,提升预测精度 | 质量控制、工艺参数自适应调整 |

相关问答FAQs

Q1:mps与传统CAD/CAE仿真有何区别?

A1:传统CAD/CAE仿真主要聚焦单一环节(如结构强度或流体分析),而mps是全流程集成仿真,涵盖从产品设计、工艺规划到生产调度的整个生命周期,并强调多物理场耦合与实时数据驱动,更贴近实际制造场景。

Q2:mps在中小企业中的应用难点是什么?

A2:中小企业应用mps的主要难点包括:1)高昂的软件与硬件投入;2)跨学科人才(如仿真、工艺、IT)缺乏;3)数据采集与模型构建的复杂性,可通过云仿真平台降低成本,或与高校、科研机构合作逐步推进技术落地。