LED封装技术是指将LED芯片通过特定的工艺和材料进行保护、电气连接和光学调控,最终形成具有实用功能的LED器件的一系列技术过程,这一技术不仅是LED产业链中的关键环节,直接决定了LED产品的发光效率、可靠性、使用寿命以及光学性能,同时也是连接上游芯片制造与下游应用产品的桥梁,其重要性不言而喻,从本质上讲,LED封装技术的核心目标是在保护脆弱的LED芯片免受外界环境(如湿气、氧气、机械应力等)侵蚀的同时,通过优化结构设计实现电信号的稳定传输、高效的热量散发以及可控的光学输出,从而满足不同应用场景对LED器件的多样化需求。

LED封装技术的发展历程与LED芯片技术的进步紧密相连,经历了从简单到复杂、从低效到高效的演变过程,早期的LED封装主要采用引线框架结合环氧树脂的简单结构,主要应用于指示灯等低亮度领域,随着GaN基蓝光和白光LED的发明,LED封装技术迎来了革命性的发展,出现了如食人鱼、TOPLED、大功率LED等多种封装形式,推动了LED在背光、照明等领域的广泛应用,当前,随着Mini LED和Micro LED等新型显示技术的兴起,LED封装技术正向着更高集成度、更小尺寸、更高精度和更强可靠性的方向不断演进,其技术内涵和外延也在持续扩展。

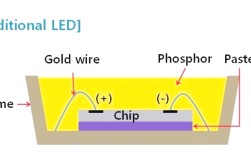

LED封装技术涉及多个学科领域的交叉融合,包括材料科学、光学设计、热管理、力学结构和电学连接等,其核心工艺环节通常包括芯片固晶、引线键合、模封或点胶、固化、切割/分拣、测试等步骤,在固晶环节,需要将LED芯片通过导电胶或绝缘胶精确固定在支架或基板上,确保良好的机械支撑和热传导路径;引线键合则采用金线或铜线将芯片电极与支架引线连接,形成完整的电学回路;模封或点胶工艺则是用环氧树脂或硅胶等封装材料将芯片和键合线保护起来,同时起到光学透镜或散射的作用;固化工艺通过加热或紫外线照射使封装材料固化定型;后续的切割、分拣和测试则确保最终产品的性能一致性。

根据应用需求和封装结构的不同,LED封装技术可分为多种类型,按照功率等级划分,可分为小功率封装(如5mm直插LED、0805/0603贴片LED)、中功率封装(如3528/5050贴片LED)和大功率封装(如Edison封装、COB封装),按照封装材料划分,可分为环氧树脂封装(主要用于小功率LED,成本低但耐热性较差)和硅胶封装(主要用于大功率和高亮度LED,耐高温、抗黄变性能优异),按照封装结构划分,可分为引线框架封装(如传统直插LED、SMD LED)、基板封装(如COB、COG)和晶圆级封装(如WLCSP、Fan-out),其中基板封装和晶圆级封装是当前高密度集成和Mini/Micro LED封装的主流技术方向,下表列举了几种常见LED封装类型的特点及应用场景:

| 封装类型 | 功率等级 | 主要特点 | 典型应用场景 |

|---|---|---|---|

| 直插式LED(5mm) | 小功率(5-20mA) | 结构简单、成本低、视角大 | 指示灯、装饰灯、玩具 |

| 贴片LED(0805/0603) | 小功率(5-20mA) | 尺寸小、适合自动化贴装 | 手机背光、家电指示灯 |

| 贴片LED(3528/5050) | 中功率(60-200mA) | 亮度较高、散热相对较好 | LED软灯条、面板灯 |

| 大功率LED(Edison) | 大功率(350mA-1.4A) | 功率高、需独立散热 | 射灯、路灯、工矿灯 |

| COB封装 | 中大功率(多芯片集成) | 光源均匀、热阻低、可靠性高 | 球泡灯、筒灯、车灯 |

| Mini/Micro LED封装 | 微小尺寸、高集成度 | 高分辨率、高对比度、响应快 | 显示屏、AR/VR设备 |

LED封装技术的关键性能指标直接影响LED器件的整体表现,其中热管理是核心挑战之一,LED芯片在工作过程中仅有约20%-30%的电能转化为光能,其余大部分能量以热能形式散发,若热量不能及时有效导出,会导致芯片结温升高,进而引发光衰加剧、寿命缩短甚至芯片失效,封装结构中的散热设计至关重要,常见的散热解决方案包括采用高导热基板(如铝基板、陶瓷基板)、热界面材料(如导热硅脂、导热垫片)、金属散热壳体以及优化封装材料的热导率等,光学性能方面,封装材料的选择和透镜结构的设计直接影响LED的光强分布、色温、显色指数等参数,例如通过添加荧光粉将蓝光芯片转化为白光,或通过透镜形状实现特定角度的光束输出,封装的可靠性还取决于封装材料的耐候性(抗紫外线、抗湿热)、抗机械冲击能力以及长期工作下的稳定性。

随着LED应用领域的不断拓展,对封装技术的要求也越来越高,在照明领域,人们追求更高光效、更好光品质和更长寿命,推动了COB、COG等高密度集成封装技术的发展;在显示领域,Mini LED和Micro LED的兴起要求封装技术实现微米级精度的芯片转移、巨量键合和均匀性控制,这对封装工艺和设备提出了前所未有的挑战;在汽车照明领域,LED封装需要满足更高的耐温、抗震和可靠性标准;而在智能照明和植物照明等新兴领域,封装技术还需集成传感器、驱动电路等功能模块,实现智能化和定制化,LED封装技术将朝着更高效、更智能、更集成、更绿色的方向发展,新材料(如纳米复合材料、石墨烯)、新工艺(如3D封装、激光加工)和新结构(如倒装芯片、晶圆级封装)的不断涌现,将为LED技术的创新应用提供更广阔的空间。

相关问答FAQs:

-

问:LED封装中硅胶和环氧树脂的主要区别是什么?各自适用于哪些场景? 答:硅胶和环氧树脂是LED封装中最常用的两种封装材料,主要区别在于耐热性、抗紫外线性能和成本,硅胶的耐热温度可达200℃以上,抗黄变和抗紫外线性能优异,透光率稳定性好,但成本较高,主要用于大功率LED、高亮度LED以及户外照明等对可靠性和寿命要求较高的场景,环氧树脂的耐热温度通常在100-150℃,长期高温下易黄变,透光率下降,但成本较低,工艺简单,主要用于小功率LED、指示灯以及室内照明等对成本敏感的场景,硅胶的柔韧性较好,能更好地适应芯片和基板之间的热膨胀系数差异,降低因热应力导致的失效风险。

-

问:为什么Mini LED和Micro LED封装对工艺精度要求极高?主要技术难点有哪些? 答:Mini LED和Micro LED的芯片尺寸分别小于0.2mm和0.05mm,远小于传统LED(通常大于0.3mm),因此对封装工艺精度要求极高,芯片转移环节需要实现微米级精度的拾取和放置,目前常用的技术包括静电吸附、激光转移和流体自组装等,其中巨量转移(每小时转移数万至数百万颗芯片)是量产的关键瓶颈,键合工艺需要实现微小电极之间的可靠连接,传统引线键合难以满足,倒装芯片键合(Flip-Chip)和巨量锡膏印刷等技术成为主流选择,封装过程中还需保证芯片间距的高度一致性、光学性能的均匀性以及散热结构的有效性,这些都需要通过精密的设备控制和工艺优化来实现,技术难点还包括巨量芯片的检测与修复、封装材料与微芯片的兼容性、以及整体封装结构的可靠性设计等,这些因素共同制约着Mini/Micro LED的产业化进程。

(图片来源网络,侵删)

(图片来源网络,侵删)