MEMS工艺技术路线并非单一、固定的流程,而是一个庞大的技术体系,其核心思想源于并极大地借鉴了半导体集成电路(IC)工艺,这使得MEMS器件可以像芯片一样进行大规模、低成本的生产。

我们可以从以下几个维度来理解MEMS的技术路线:

核心思想:IC工艺的借鉴与延伸

MEMS技术的基石是IC制造中的薄膜技术、光刻技术和刻蚀技术,通过这些技术,可以在硅片等基板上制造出微米甚至纳米级别的三维结构。

- 薄膜技术: 在基板上沉积一层或多层材料(如 polysilicon, SiO₂, SiN, 金属等)。

- 光刻技术: 通过光刻胶、掩膜版和曝光,将电路或结构的图案转移到薄膜上。

- 刻蚀技术: 利用化学或物理方法,去除未被光刻胶保护的区域,从而形成所需的图形和结构。

主要技术路线分类

根据制造过程中硅片(或“晶圆”)是否作为结构的一部分,以及如何定义最终结构,MEMS工艺技术路线主要分为以下几大类:

体硅微加工

这是最早也是最成熟的MEMS技术路线之一,它的核心思想是“从体材料中去除不需要的部分”,类似于雕刻。

-

基本原理:

- 在硅片的两面都进行光刻和刻蚀。

- 利用硅的各向异性湿法刻蚀(如KOH、TMAH溶液),沿着特定的晶面(如(100)晶面)进行深度刻蚀,形成空腔、凹槽或贯通的孔。

- 通过键合技术(如阳极键合、硅-硅直接键合)将两个处理好的硅片或硅片与玻璃片封合在一起,形成封闭的腔体或可动结构。

-

优点:

- 可以制造深宽比很大的结构(深沟、深腔)。

- 结构厚度大,机械强度高。

- 工艺成熟,可靠性高。

-

缺点:

- 材料浪费严重,刻蚀量大。

- 加工时间长,成本相对较高。

- 工艺控制复杂,容易产生钻蚀等不期望的刻蚀形貌。

-

典型应用:

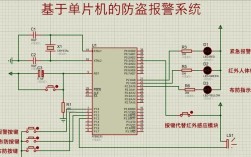

(图片来源网络,侵删)

(图片来源网络,侵删)- 压力传感器: 在硅片背面刻蚀出压力敏感膜。

- 加速度计: 制造出悬挂的“质量-弹簧”结构。

- 喷墨打印头: 利用刻蚀出的微腔和微通道。

- MEMS麦克风: 制造振膜和背腔。

表面微加工

这是目前应用最广泛的MEMS技术路线,它的核心思想是“在基板表面逐层添加和构建结构”,类似于建造积木房屋。

-

基本原理:

- 在硅基板上(通常有绝缘层,如SiO₂)先沉积一层牺牲层材料(如磷硅玻璃 PSG)。

- 在牺牲层上沉积一层结构层材料(如多晶硅 polysilicon)。

- 通过光刻和刻蚀,定义出结构层的图形。

- 利用选择性的湿法或干法刻蚀,去除下方的牺牲层。

- 由于结构层与基板之间失去了支撑,原本平面的结构层会因内部应力释放而“释放”出来,形成可动的三维结构(如悬臂梁、桥、齿轮等)。

-

优点:

- 材料利用率高,与IC工艺兼容性极佳。

- 可以在同一层制造多个复杂的、可动的机械结构。

- 工艺步骤相对灵活,易于实现CMOS集成。

- 适合制造轻薄的结构。

-

缺点:

- 结构厚度有限(通常为几微米),深宽比较小。

- 残余应力是关键挑战,会导致结构翘曲、粘连。

- 牺牲层释放工艺复杂,易发生粘连。

-

典型应用:

- DLP/DMD微镜: 数百万个可在两个角度翻转的微小镜子。

- 加速度计: 如汽车安全气囊里的传感器。

- RF MEMS开关: 利用可动的金属桥来控制射频信号的通断。

- 光学MEMS: 光开关、可调光栅。

晶圆键合技术

这本身不是一种独立的加工方法,而是将两个或多个经过独立处理的晶圆或基板精密地结合在一起的关键技术,它极大地扩展了MEMS的设计自由度。

-

主要键合方式:

- 阳极键合: 主要用于硅与玻璃(如Pyrex 7740),在高温和强电场下,玻璃中的Na+离子迁移,在界面处形成牢固的Si-O-Si共价键键,常用于制造密封的压力传感器腔体。

- 硅-硅直接键合: 将两个极其平整、洁净的硅片在室温下直接接触,通过退火处理,使界面处的Si-OH键脱水形成Si-O-Si键,用于制造SOI(Silicon-On-Insulator)晶圆或复杂的三维结构。

- 共晶键合: 利用两种低熔点金属(如Au-Si)在特定温度下形成的共晶合金作为中间层进行键合,工艺温度较低。

-

应用:

- 封装传感器,形成真空或特定气氛的封闭腔体。

- 制造SOI晶圆,为表面微加工提供理想的“器件层-绝缘层-衬底”结构。

- 构建三维MEMS结构。

LIGA技术 (光刻、电铸、注塑)

这是一种用于制造高深宽比、金属微结构的特殊技术。

-

基本原理:

- 光刻: 使用同步辐射X射线穿透厚光刻胶(如PMMA),通过高精度的X射线掩膜版进行曝光,显影后得到深而陡峭的光刻胶模具。

- 电铸: 在光刻胶模具中电沉积金属(如镍、铜、金),直到填满模具并形成所需的金属结构。

- 注塑: 可选步骤,用电铸得到的金属结构作为模具,进行注塑,可以批量复制出塑料或陶瓷的微结构。

-

优点:

- 可以制造极高深宽比(>100:1)、侧壁垂直的微结构。

- 结构精度高,表面质量好。

- 可使用多种材料(金属、塑料、陶瓷)。

-

缺点:

- 成本极高,需要同步辐射X射线光源。

- 掩膜版制造困难且昂贵。

- 工艺复杂,不适合大规模生产。

-

典型应用:

- 微喷嘴、微流控芯片。

- 微齿轮、微马达。

- 高精度X射线光栅、加速度计。

- 生物医学领域的微针、微电极。

现代趋势:与CMOS的集成

随着物联网、移动设备和人工智能的发展,将MEMS传感器与信号处理电路集成在同一块芯片上,即“More than Moore”趋势,成为主流。

-

技术路线:

- 先MEMS后CMOS (MEMS-first): 先在硅片上制造MEMS结构,然后再完成标准的CMOS后端工艺(如金属互连、钝化层),优点是MEMS结构不受高温CMOS工艺影响;缺点是MEMS工艺需要与CMOS工艺兼容,且可能受到后续工艺的污染。

- 先CMOS后MEMS (CMOS-first 或 MEMS-last): 先完成整个CMOS工艺,然后在低温下(<400°C)制造MEMS结构,优点是MEMS可以访问到CMOS的电路节点,便于直接集成;缺点是MEMS工艺必须保证低温度、低污染,不能损伤下面的晶体管。

- 3D集成: 将分别制造好的MEMS芯片和CMOS芯片通过TSV(硅通孔)等技术进行三维堆叠和互连,这是一种混合集成方式,灵活性最高。

-

优势:

- 小型化: 系统尺寸大大减小。

- 高性能: 减少了信号在芯片外传输的干扰和延迟,信噪比高。

- 低功耗: 高度集成,降低了系统功耗。

- 低成本: 省去了封装和测试多个芯片的成本。

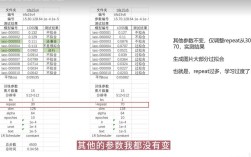

总结与对比

| 技术路线 | 核心思想 | 优点 | 缺点 | 典型应用 |

|---|---|---|---|---|

| 体硅微加工 | 从体材料中去除(雕刻) | 深宽比大、结构厚、强度高 | 材料浪费、成本高、工艺复杂 | 压力传感器、加速度计、麦克风 |

| 表面微加工 | 在表面逐层构建(积木) | 与IC兼容好、材料利用率高、可动结构多 | 结构薄、残余应力、易粘连 | DMD微镜、RF开关、光学MEMS |

| 晶圆键合 | 将多个基板精密结合 | 实现三维集成、密封封装 | 对平整度、洁净度要求高 | 封装、SOI晶圆制造 |

| LIGA技术 | X射线光刻+电铸/注塑 | 极高深宽比、侧壁垂直、材料多样 | 成本极高、工艺复杂 | 微喷嘴、微齿轮、高精度模具 |

| CMOS集成 | MEMS与电路同片或异片集成 | 小型化、高性能、低功耗 | 工艺复杂、设计挑战大 | 智能手机传感器、可穿戴设备、汽车电子 |

MEMS工艺技术路线是一个多元化的体系,工程师需要根据具体的应用需求(如性能、成本、尺寸、集成度),选择最合适的单一技术或多种技术的组合。表面微加工因其与CMOS的高度兼容性,在消费电子领域占据主导地位;而体硅微加工则在需要高机械强度的传感器中仍有不可替代的优势。CMOS集成则是未来MEMS发展的必然方向。