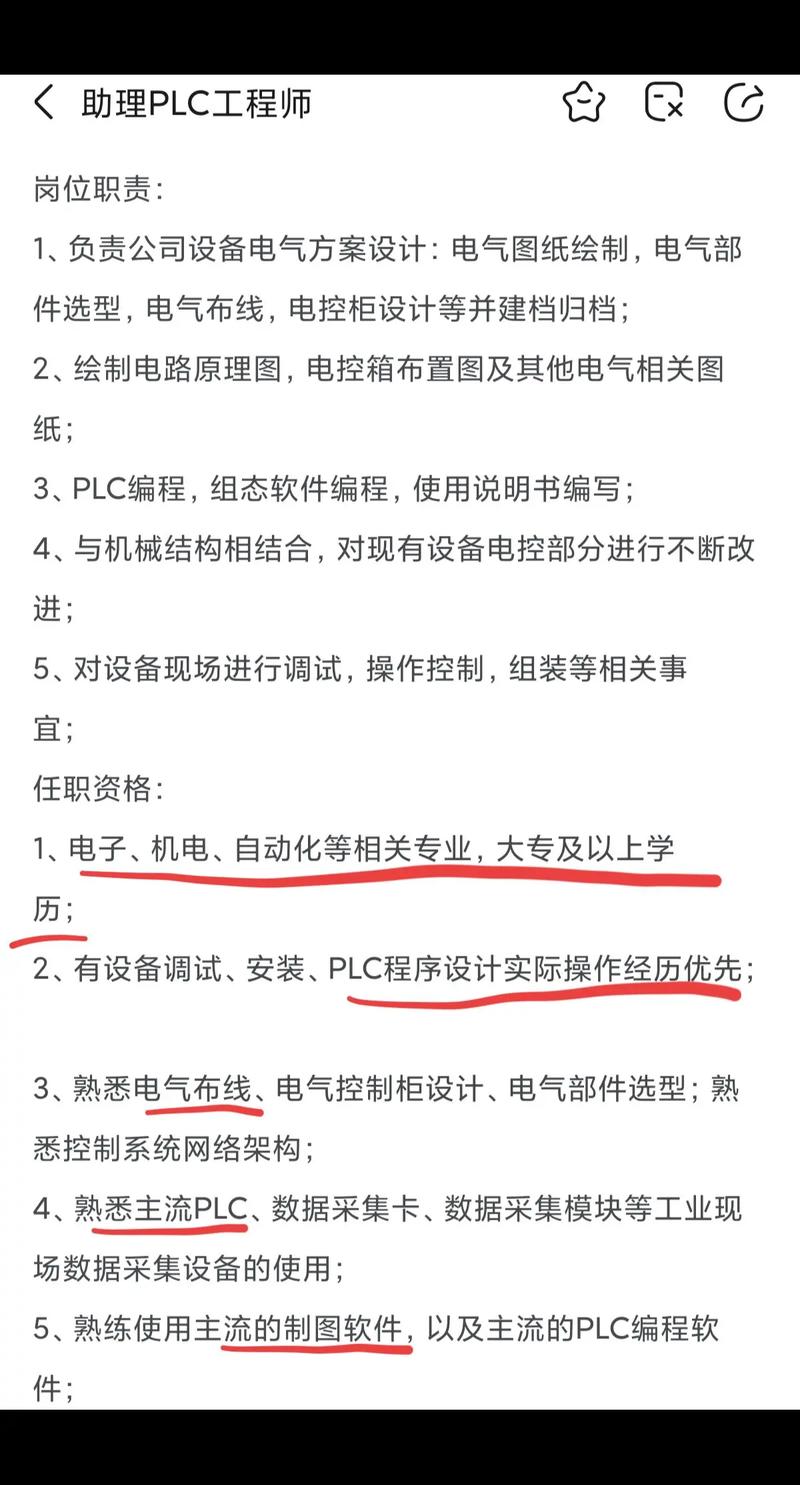

下面我将从不同项目阶段和不同专业角色的角度,为您详细梳理PLC的技术要求。

按项目阶段划分的技术要求

一个完整的PLC项目,其技术要求在不同阶段有不同的侧重点。

项目规划与需求分析

这个阶段的目标是明确“系统需要做什么”,是所有后续工作的基础。

-

功能需求:

- 控制逻辑: 需要实现哪些自动化流程?启动/停止、顺序控制、联锁/互锁、故障处理等。

- 人机交互: 需要哪些操作界面?触摸屏、物理按钮、指示灯,需要显示哪些数据?设备状态、生产计数、报警信息、实时参数。

- 数据采集: 需要采集哪些外部信号?传感器(温度、压力、位置)、编码器(速度、位置)、流量计等。

- 输出控制: 需要控制哪些执行机构?电机(启停、调速)、电磁阀、气缸、报警器等。

-

性能需求:

(图片来源网络,侵删)

(图片来源网络,侵删)- 响应时间: 从输入信号变化到输出响应的时间要求是多少?紧急停止响应时间必须小于50ms。

- 扫描周期: PLC程序执行一次(从上到下扫描)允许的最长时间是多少?对于高速控制(如运动控制),扫描周期要求非常苛刻。

- 处理速度: 需要多快的指令处理速度?复杂的数学运算或高速计数是否要求特定的CPU性能。

- 实时性: 系统对事件处理的实时性要求有多高?同步控制、高速抓取等应用。

-

环境需求:

- 工作温度: PLC将在何种温度环境下工作?(-10°C 到 55°C)

- 防护等级: 是否需要防水、防尘?(IP20用于控制柜内,IP67用于现场)

- 电磁兼容性: 安装环境是否存在强电磁干扰?是否需要满足特定的EMC标准(如CE认证)?

- 振动与冲击: 设备是否安装在振动较大的场合(如机床、起重机)?

-

通信需求:

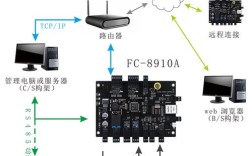

- 内部通信: PLC与扩展模块、HMI(触摸屏)、变频器、伺服驱动器之间需要何种通信协议?(如Modbus, Profinet, EtherNet/IP, EtherCAT)

- 外部通信: PLC是否需要与上位机(如SCADA系统)、MES系统、其他PLC或数据库进行数据交换?需要什么通信方式?(如OPC UA, MQTT, HTTP)

系统设计与选型

这个阶段的目标是根据需求,选择合适的硬件和软件,并设计系统架构。

-

PLC硬件选型要求:

(图片来源网络,侵删)

(图片来源网络,侵删)- CPU性能: 根据程序复杂度、I/O点数和通信需求,选择合适的CPU型号(西门子的S7-1200、S7-1500系列;罗克韦尔的CompactLogix, ControlLogix系列)。

- I/O点数与类型:

- 数量: 统计数字量输入/输出和模拟量输入/输出的总点数,并预留15%-20%的备用余量。

- 类型: 输入信号是PNP还是NPN?输出类型是继电器、晶体管(漏型/源型)还是模拟量?模拟量模块的分辨率和精度要求是多少?

- 特殊模块需求: 是否需要高速计数模块、运动控制模块、温度控制模块、通信模块等?

- 电源模块: 输入电压(24VDC/220VAC)、功率容量是否满足整个系统的需求?

- 物理尺寸与扩展性: 控制柜的空间是否足够?是否需要扩展机架或分布式I/O?

-

软件与编程要求:

- 编程软件: 使用哪个品牌的编程平台?(如TIA Portal, Studio 5000, GX Works2)

- 编程语言: 需要符合IEC 61131-3国际标准,常用的有:

- 梯形图: 最常用,适合电气工程师,易于理解。

- 结构化文本: 适合复杂的算法、数学运算和数据处理。

- 功能块图: 适合将复杂功能封装成模块,实现程序复用。

- 顺序功能图: 非常适合描述顺序流程,程序结构清晰。

- 程序架构要求:

- 模块化: 程序是否需要按功能(如电机控制、报警处理、通信处理)划分为不同的功能块或程序组织单元?

- 可读性与可维护性: 是否需要详细的注释、规范的变量命名(如使用全局数据块)?

- 标准化: 是否需要遵循公司的编程规范或V&V(验证与确认)标准?

编程与调试

这个阶段是将设计转化为现实,并验证其正确性的过程。

-

编程实现要求:

- 逻辑正确性: 严格按照设计文档实现控制逻辑,确保无逻辑漏洞。

- 安全要求: 必须实现硬件和软件上的安全联锁,安全门未关好时设备无法启动。

- 错误处理: 必须设计完善的故障处理机制,包括故障检测、报警指示、安全停机以及故障恢复流程。

- 仿真测试: 在未连接真实硬件的情况下,使用PLC的仿真功能进行初步测试,验证程序逻辑。

-

现场调试要求:

- 分步调试: 先调试单个电机/阀门,再调试局部联动,最后进行整体系统联调。

- 信号强制: 使用编程软件的“强制”功能来模拟输入信号,测试输出响应。

- 数据监控: 在线监控变量、寄存器的值,观察程序运行状态。

- 性能测试: 测量实际的扫描周期和I/O响应时间,确保满足性能要求。

- HMI联调: 确保触摸屏上的所有按钮、指示灯、数据显示和设置功能都正常工作。

文档与交付

完整的技术文档是项目成功交付和后期维护的关键。

- 技术文档要求:

- 电气原理图: 详细绘制PLC的I/O接线图,包括每个端子的定义。

- I/O地址表: 列出所有输入/输出点对应的地址、名称、信号类型和设备描述。

- 程序清单与注释: 提供最终版本的源程序,并附有详细的功能说明和注释。

- 操作与维护手册: 描述系统的操作步骤、日常维护要点和常见故障排查方法。

- 备份文件: 提供PLC程序、HMI组态、驱动配置等所有相关软件的备份。

按专业角色划分的关注点

不同角色对PLC技术要求的关注点也不同。

| 角色 | 主要关注的技术要求 |

|---|---|

| 项目负责人/经理 | - 总体需求与范围:确保项目交付的功能符合客户要求。 - 预算与进度:硬件选型在预算内,项目按时交付。 - 风险控制:识别技术风险(如通信不兼容、性能瓶颈),并制定预案。 - 文档完整性:确保所有交付文档齐全、规范。 |

| 电气工程师 | - I/O点数与类型:精确统计和选型,确保信号匹配。 - 电气图纸:绘制清晰、符合标准的电气原理图和接线图。 - 硬件布局:合理规划PLC、电源、I/O模块在控制柜内的布局,考虑散热、布线和维护空间。 - 安全回路:设计可靠的安全回路,确保人员和设备安全。 |

| 自动化工程师/程序员 | - 编程语言与架构:选择最高效、最易维护的编程方法和架构。 - 逻辑实现:编写稳定、可靠、无冲突的控制程序。 - 通信配置:熟练配置各种工业总线协议,确保数据交换顺畅。 - 调试与优化:通过调试解决逻辑问题,并优化程序性能(如缩短扫描周期)。 |

| 现场维护人员 | - 可读性与注释:程序结构清晰,注释详尽,便于快速理解。 - 故障诊断:程序中应包含完善的故障代码和诊断信息。 - 文档与备份:有清晰的维护手册和程序备份,方便恢复和修改。 - 模块化设计:功能模块化,使得更换或修改单个功能不影响全局。 |

PLC的技术要求是一个系统工程,它不仅仅是“写几行梯形图”那么简单,一个成功的PLC项目,必须在项目初期就明确功能、性能、环境、通信等全方位的需求,并在设计、选型、编程、调试的每一个环节都严格遵循这些要求,编写完整、规范的技术文档是保证项目长期稳定运行和易于维护的基石。

希望这份详细的梳理能对您有所帮助!