下面我将从工作原理、核心电路分析、故障诊断流程、常见故障维修四个方面来详细阐述。

电磁炉的核心工作原理

要维修,必须先懂原理,电磁炉的本质是一个高频大功率开关电源。

- 能量转换:它将市电(220V交流电)通过一系列电路转换成高频(通常在20-40kHz)的直流电,再通过这个高频电驱动IGBT(绝缘栅双极型晶体管)这个高速开关,以极快的速度接通和断开。

- 锅具生热:当IGBT高速开关时,会向线圈盘(也叫加热线圈)输送高频脉冲电流,根据电磁感应原理,线圈盘会产生高频交变磁场,这个磁场穿过含铁质的锅具,在锅底产生强大的涡流,涡流在锅具内部流动时,因为电阻的存在而产生大量的热量,从而实现烹饪。

核心流程:

市电输入 → 整流滤波 → 振荡电路(IGBT驱动) → 输出至线圈盘 → 产生高频磁场 → 锅具生热

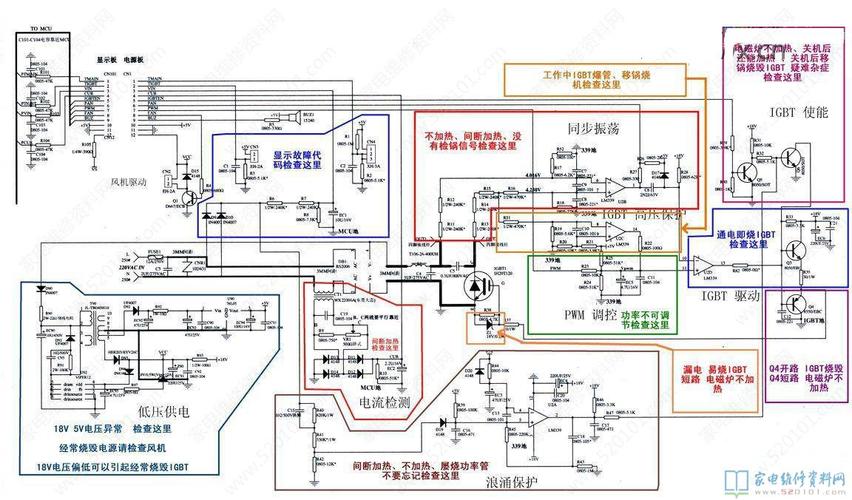

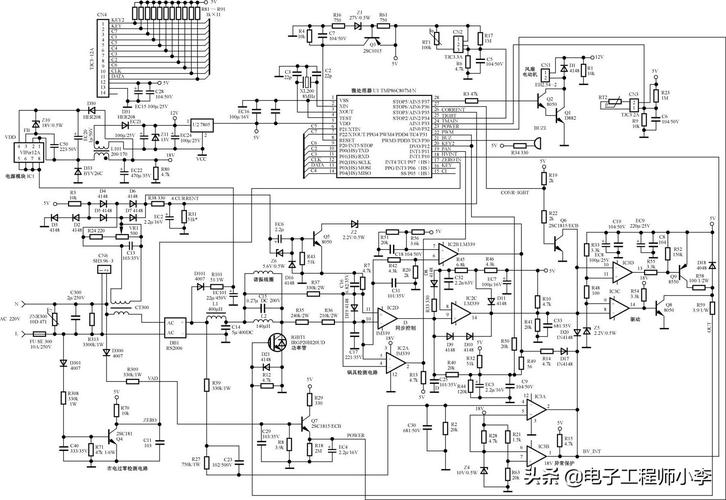

电路板核心电路分析

电磁炉电路板主要由以下几个关键电路组成,它们协同工作,缺一不可。

主电源电路

- 功能:为整个系统提供稳定、纯净的直流工作电压。

- 组成:

- 保险丝:第一道防线,当电流过大时熔断,保护后级电路。

- 压敏电阻:吸收电网中的高压尖峰脉冲(如雷击),防止其损坏后级元件。

- 互感线圈:抑制电路中的高频干扰,同时也防止电磁炉自身的高频信号污染电网。

- 桥式整流器:将220V交流电转换为约310V的脉动直流电。

- 滤波电容(大电解电容):将脉动直流电平滑为稳定的约310V直流电。

- 维修要点:此电路是“重灾区”,保险丝烧毁是首要检查点,必须查明原因(如IGBT击穿、整流桥击穿、电容短路等)才能更换新保险,否则会再次烧毁。

IGBT驱动与振荡电路

这是电磁炉的“心脏”,也是故障最集中的地方。

- 功能:产生稳定的高频PWM(脉冲宽度调制)信号,驱动IGBT以合适的频率和占空比工作,从而控制加热功率。

- 核心元件:

- 驱动芯片:如TA8316、SG3525等,它接收来自控制板的PWM信号,并放大,输出足够的电流去驱动IGBT的G极。

- IGBT:作为高速电子开关,串联在310V主回路和线圈盘之间,它的性能直接决定了电磁炉的功率和稳定性。

- 谐振电容:与线圈盘LC谐振,决定振荡频率。

- 工作逻辑:

- 启动信号:按下启动键,MCU(微处理器)向驱动芯片发出一个低频PWM信号。

- 驱动工作:驱动芯片输出两路互补的脉冲信号,分别驱动IGBT的G极。

- 振荡形成:当IGBT导通时,电流流过线圈盘,储存能量;当IGBT截止时,线圈盘的感应电动势与谐振电容形成LC谐振,产生一个高压脉冲,这个高压脉冲通过检锅电路反馈给MCU,告诉MCU“锅放好了,可以正常工作”。

- 功率调节:MCU通过改变PWM信号的占空比(高电平时间占比),来控制IGBT的导通时间,从而改变平均输出功率,实现火力调节。

控制与检测电路

这是电磁炉的“大脑”和“神经系统”。

- 核心元件:MCU(微处理器)。

- 功能:

- 接收指令:接收面板按键、旋钮发出的用户指令。

- 检测状态:通过各个传感器和检测电路,实时监测电磁炉的工作状态。

- 发出控制信号:根据指令和状态,向驱动芯片、风扇、蜂鸣器等发出控制信号。

- 关键检测点:

- 检锅电路:通过一个电流互感器或电阻,检测线圈盘的电流变化,当有锅具时,电流波形会发生变化,MCU检测到此变化就认为“检锅成功”,进入加热状态,如果检测不到,就报“无锅”或“E0”故障。

- 电压检测电路:检测输入的市电电压是否过高或过低,防止电网波动损坏电路。

- 电流检测电路:检测工作电流,用于功率计算和过流保护。

- 温度检测电路:通过热敏电阻(通常是负温度系数NTC)检测IGBT散热片和炉面的温度,当温度过高时,MCU会发出指令降低功率或直接关机,实现保护。

保护电路

电磁炉有多重保护机制,确保使用安全。

- 过压保护:市电电压过高时停止工作。

- 欠压保护:市电电压过低时停止工作。

- 过流保护:工作电流过大时停止工作。

- IGBT过热保护:IGBT散热片温度过高时停止工作。

- 锅具干烧保护:炉面温度过高(如锅烧干)时停止工作。

- 浪涌保护:防止开机瞬间的大电流冲击。

故障诊断基本流程(维修原理的核心)

维修电磁炉,遵循“先外后内、先简后繁、先电源后负载”的原则。

第一步:安全准备

- 断电:务必拔掉电源插头。

- 放电:用大功率电阻(如水泥电阻)对滤波大电容进行放电,防止残留的高压电电击。

- 隔离:将电路板从外壳中取出,方便测量。

第二步:外观检查

目视检查电路板,寻找明显的故障迹象:

- 烧黑的元件:IGBT、整流桥、驱动芯片、大电容等是否有烧焦、发黄、鼓包的痕迹。

- 炸裂的元件:电容是否炸开。

- 虚焊或脱焊:特别是IGBT、线圈盘接口、大功率电阻的焊点。

- 异物:是否有导电的碎屑掉在电路板上。

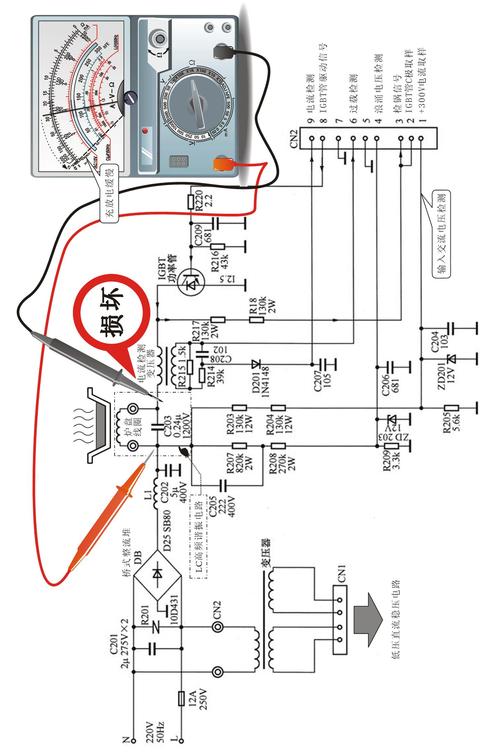

第三步:电阻测量(静态测量)

使用万用表的电阻档(二极管档),在断电状态下测量关键元件的好坏。

- 测量IGBT:

- 用二极管档,红表笔接G极,黑表笔接E极,应显示一个0.5V左右的电压(内置二极管特性)。

- 红表笔接E极,黑表笔接C极,应显示一个0.5V左右的电压。

- 红表笔接C极,黑表笔接E极,应显示无穷大。

- 如果C-E之间电阻很小或接近0,说明IGBT已击穿短路,这是最常见的故障。

- 测量整流桥:测量四个二极管,正向应有0.5V左右的压降,反向应无穷大。

- 测量大滤波电容:用电阻档测量,应有充放电过程,最终电阻值会变大,如果短路或电阻很小,电容已损坏。

- 测量驱动芯片:测量其对地脚是否短路。

注意:如果发现IGBT击穿,必须同时检查驱动电路(特别是上偏置电阻)、整流桥、大电容是否也有损坏,否则,更换新IGBT后可能会再次被击穿。

第四步:电压测量(动态测量)

这是判断电路是否正常工作的关键,需要通电测量(注意安全!)。

- 测量主电压:开机后,测量滤波大电容两端,应有约310V的直流电压,若无,检查主电源电路。

- 测量驱动信号:用示波器或万用表(测频率)测量驱动芯片输出到IGBT G极的信号。

- 开机但不放锅:应有一个低频的PWM信号(约1-2Hz),用于“检锅”。

- 开机放锅:应有一个高频的PWM信号(约20-40kHz)。

- 若无信号:问题可能在MCU或其外围电路(如18MHz晶振、复位电路)。

- 测量+18V/+5V等供电电压:检查驱动芯片、MCU等是否得到正常的供电。

第五步:替换法与隔离法

- 替换法:对于可疑元件(如驱动芯片、电容、晶振),用好的备件替换,观察故障是否消失。

- 隔离法:如果怀疑线圈盘有问题,可以暂时断开线圈盘与电路板的连接,然后通电测量驱动信号是否正常,如果驱动信号恢复正常,说明问题可能出在线圈盘或谐振电容上。

常见故障及维修思路

| 故障现象 | 可能原因 | 维修思路 |

|---|---|---|

| 不开机,保险丝烧断 | IGBT击穿短路 整流桥击穿短路 主滤波电容短路 驱动电路异常导致IGBT过流 |

重点检查IGBT和整流桥,更换损坏元件。 检查驱动电路的上偏置电阻是否开路或变值。 检查大电容是否短路。 |

| 不开机,保险丝未断 | 电源线或电源插座问题 按键板损坏 MCU或其工作条件不满足(如18MHz晶振坏、复位电路坏) 低压电源(+5V等)无输出 |

检查电源通路。 测量MCU的VCC、RESET、XTAL等关键引脚电压和波形。 检查低压电源电路(如变压器、稳压块7805)。 |

| 报警E0(无锅) | 锅具不匹配(如不锈钢、陶瓷锅) 检锅电路故障(电流互感器坏、检锅电容坏、相关电阻变值) MCU损坏 |

更换含铁量高的锅具测试。 重点检查检锅电路,测量检锅信号波形是否正常。 检查MCU输出的PWM信号是否正常。 |

| 报警E1/E2/E3(电压异常) | 市电电压过高或过低 电压检测电路故障(取样电阻变值、分压电容漏电) |

用万用表测量实际市电电压。 检查电压检测电路的取样电阻和电容是否正常。 |

| 报警E4/E5/E6(IGBT/炉面过热) | 风扇不转 风扇电机损坏 温度检测热敏电阻阻值漂移或开路/短路 散热器通风不良 |

检查风扇是否转动,供电是否正常。 重点测量NTC热敏电阻的阻值是否符合标称值(常温下约100kΩ)。 |

| 功率不足,加热慢 | 市电电压过低 IGBT驱动信号占空比小 电流检测电路取样值不准 电容容量下降 |

测量市电电压。 用示波器测量PWM信号的占空比是否正常。 检查电流检测电路的电阻和电容。 |

| 频繁启动,间歇加热 | 检锅电路不稳定 风扇接触不良 某个元件热稳定性差 |

检查检锅电路的焊点和元件。 检查风扇及其供电电路。 对可疑元件(如电容、驱动芯片)进行加热或冷却测试。 |

电磁炉电路板维修的原理,可以概括为“理解信号流,抓住关键点,遵循逻辑链”。

- 理解信号流:明白从市电输入到线圈盘输出,再到MCU检测和控制的整个信号是如何流动和转换的。

- 抓住关键点:IGBT、驱动芯片、MCU、大电容、保险丝这几个是核心中的核心,故障率最高,应作为首要检查对象。

- 遵循逻辑链:严格按照“安全 -> 外观 -> 静态 -> 动态”的流程进行,每一步都为下一步提供依据,避免盲目更换元件。

维修电磁炉需要一定的电子基础和耐心,但只要掌握了其工作原理和科学的分析方法,大部分问题都可以迎刃而解。