这份维修指南将从基本原则、常见故障、诊断流程、具体案例和预防性维护等多个维度,为您提供一份详尽的西门子802C系统维修参考。

维修基本原则与安全须知

在进行任何维修操作前,请务必遵守以下原则:

-

安全第一:

- 断电操作:在进行硬件检查、插拔电缆或模块时,必须完全切断系统总电源(包括NC、PLC、驱动器等),并等待电容完全放电。

- 上电检查:上电时,要仔细观察有无冒烟、异味、异常声响或指示灯异常闪烁。

- 急停:确保设备急停按钮功能正常,随时准备按下。

-

先外后内,先软后硬:

- 先外后内:先检查外部条件,如电源电压、气源、液压、冷却液、排屑是否正常,再检查系统内部。

- 先软后硬:先尝试软件复位、清除报警、检查参数,如果软件方法无效,再考虑硬件故障。

-

由简到繁,逐步排查:

(图片来源网络,侵删)

(图片来源网络,侵删)不要一开始就怀疑最昂贵的部件,从最简单、最可能的原因开始检查,如保险丝、电缆连接、电源模块。

-

善用系统自诊断功能:

802C系统本身有强大的自诊断能力,报警信息是维修最重要的线索。

常见故障分类与诊断流程

802C的故障通常可以分为以下几大类:

电源类故障

这是最常见的故障源头。

- 现象:

- 系统无法上电,屏幕无任何显示。

- 系统上电后,电源模块指示灯不亮或异常。

- 驱动器无法启动,或报“欠压”等报警。

- 诊断流程:

- 检查外部输入电源:使用万用表测量主电源进线(通常为三相AC 380V或单相AC 220V)电压是否正常、稳定、缺相。

- 检查总电源开关和保险:检查设备总电源开关、主电源回路中的空气开关或保险丝是否完好。

- 检查24V直流电源:

- 这是802C系统、PLC、I/O模块的工作电源。

- 测量电源模块输出的24V电压是否正常(通常允许±10%的波动)。

- 检查24V电源的正负极是否接反,是否有过载现象(电源模块是否发烫)。

- 检查电源模块本身:如果以上都正常,可能是电源模块内部损坏(如滤波电容、开关管等),需要更换。

系统启动与显示类故障

- 现象:

- 上电后,屏幕黑屏,无任何显示。

- 屏幕显示乱码、花屏。

- 系统启动到某个界面后死机,无法进入正常操作界面。

- 诊断流程:

- 检查系统电源:确保NC单元的24V供电正常。

- 检查显示单元(MDI/LCD):

- 检查连接NC单元和显示单元的电缆是否牢固。

- 检查显示单元的亮度、对比度调节是否合适。

- 如果有条件,可以更换一个好的显示单元进行测试。

- 检查NC单元:

- 检查NC单元上的风扇是否转动,如果不转,可能导致CPU过热而死机,需要更换风扇。

- 检查NC单元内的CMOS电池,电池电量不足会导致系统参数丢失,偶尔也会引起启动问题,通常为3V的锂电池,位于主板或一个独立的电池盒上。

- 备份数据:在怀疑主板有问题前,务必先备份所有参数和加工程序,以防主板更换后数据全部丢失。

- 软件问题:尝试对系统进行初始化(此操作会清空所有数据,谨慎使用),在系统启动时,可以通过特定按键组合(如同时按住

[↑]和[↓])进入初始化菜单,但具体操作请查阅对应型号的手册。

报警类故障

报警是系统给出的最直接线索。

- 现象:系统屏幕上出现报警号和报警信息。

- 诊断流程:

- 记录报警号和信息:这是最关键的一步。

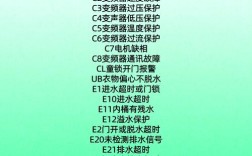

Fxxx系列报警:表示NC报警,通常是程序、坐标轴、伺服系统的问题。Sxxx系列报警:表示PLC报警,通常是输入/输出信号、机床逻辑的问题。Exxx或Exxxx系列报警:表示驱动器报警,直接指向驱动器或电机的问题。

- 查阅报警手册:根据报警号,在《西门子802C报警手册》中找到详细的报警原因和解决方法。

- 分析报警关联:

F100~F299轴控制报警:如F030(轴硬件故障)、F031(轴超程)、F036(轮廓误差过大)。F030/F031:首先检查机械是否卡死、限位开关是否被触发、伺服电机编码器电缆是否松动或损坏。F036:通常与伺服参数设置、负载过大、机械摩擦力过大有关。

S0000~S0999PLC报警:S0506(急停报警):检查急停回路,包括急停按钮、急继电器及其24V电源,这是最常见的PLC报警。- 其他PLC报警:需要查看PLC梯形图程序,分析是哪个输入点信号丢失或哪个输出点没有响应。

- 驱动器报警:驱动器(如611A/611U)上的LED灯会显示报警号,与NC的报警信息结合分析,可以快速定位问题。

- 记录报警号和信息:这是最关键的一步。

伺服轴类故障

- 现象:

- 轴不动或运动抖动、爬行。

- 轴运动时有异响。

- 报“跟随误差过大”、“硬件故障”等。

- 诊断流程:

- 检查机械部分:确保导轨、丝杠、轴承没有机械卡死、润滑不良等问题,先手动盘动丝杠,感受阻力。

- 检查电机和编码器:

- 断开电机与机械的连接(脱开联轴器),让轴“空载”运行,看故障是否消失。

- 检查电机编码器插头是否牢固,电缆是否被挤压或损坏,编码器反馈信号丢失是常见故障。

- 检查驱动器:

- 检查驱动器上的报警代码。

- 检查驱动器参数是否正确,特别是电机型号、电流环、速度环参数。

- 测量驱动器给电机的指令电压和电流是否正常。

- 检查参数:检查与该轴相关的伺服参数,如回参考点方式、软限位、回零减速比等设置是否正确。

PLC类故障

- 现象:

- 刀架转不到位、刀架锁不紧。

- 冷却液不启动。

- 润滑不工作。

- 报PLC相关的

S报警。

- 诊断流程:

- 使用PLC诊断功能:在802C的操作面板上,通常有

PLC或诊断菜单,可以实时监控PLC的输入/输出状态。 - 强制I/O点:在诊断界面,可以“强制”某个输入点为ON或OFF,或强制某个输出点动作,如果强制后执行机构(如继电器、接触器)动作,说明PLC程序和输出点是好的,问题在于输入信号或外部线路。

- 检查外部线路:使用万用表检查PLC输入点与外部传感器(如限位开关、压力开关)之间的线路是否通断、有无短路或对地短路,检查PLC输出点与执行元件(如继电器、电磁阀)之间的线路。

- 检查中间继电器:对于需要较大电流的执行元件,通常通过PLC输出点驱动一个小型中间继电器,再由继电器控制主回路,检查继电器线圈是否得电、触点是否良好。

- 使用PLC诊断功能:在802C的操作面板上,通常有

具体维修案例

案例1:系统上电屏幕黑屏

- 现象:按下启动按钮,整个系统无反应,NC和驱动器指示灯都不亮。

- 排查:

- 用万用表测量设备总电源进线,发现三相电压正常。

- 检查设备总电源开关,已合上。

- 拆开电柜,发现给整个系统供电的24V直流电源模块的输入保险丝已熔断。

- 更换同规格保险丝,一合闸又立即熔断。

- 判断为24V电源模块内部或其负载有严重短路。

- 断开所有从该电源模块取电的线路(NC、PLC、驱动器等),再上电,电源模块恢复正常输出。

- 逐个恢复负载,当连接到驱动器时,保险丝再次熔断,确定是驱动器或其相关线路短路。

- 检查驱动器,发现其内部的功率模块已被击穿,造成短路。

- 更换驱动器后,系统恢复正常。

案例2:X轴无法回参考点,报F030

- 现象:手动点动X轴正常,但执行回零指令时,轴快速向零点方向移动,碰到减速挡块后停止,然后报

F030轴硬件故障。 - 排查:

- 查看报警手册,

F030表示测量信号丢失,初步判断是编码器反馈问题。 - 检查X轴电机编码器插头,发现插头松动,接触不良。

- 重新插紧并锁紧插头后,再次执行回零,故障消失。

- 查看报警手册,

- 编码器反馈电缆接触不良导致。

案例3:刀架不转,PLC报S0506急停报警

- 现象:按下启动按钮,系统显示

S0506急停报警,刀架无法转动。 - 排查:

S0506是急停报警,检查操作面板上的急停按钮,已松开。- 检查电柜内的急停继电器,发现其处于失电状态(未吸合)。

- 检查急停继电器的24V电源,正常。

- 检查从急停按钮到继电器的线路,发现线路中串联了一个安全门限位开关,而该安全门限位开关的触点因机械碰撞而损坏,一直处于断开状态。

- 更换安全门限位开关后,急停继电器吸合,

S0506报警消除,刀架恢复正常。

- 外部安全回路中的限位开关损坏导致急停回路断开。

预防性维护

“治未病”比“治已病”更重要。

- 定期清洁:定期清理电柜内的灰尘,特别是风扇过滤网、电源模块、驱动器上的散热片,灰尘会导致散热不良,引起元器件过热损坏。

- 检查连接:定期检查系统各模块之间、模块与电机/传感器之间的电缆连接是否牢固,有无松动。

- 备份数据:定期备份系统参数、PLC程序、加工程序,将备份保存到U盘或电脑中,这是发生严重故障(如主板损坏、电池没电)后恢复系统的唯一途径。

- 检查电池:定期检查NC单元的CMOS电池电压,建议3-5年更换一次,以防电池漏液损坏主板或导致参数丢失。

- 检查环境:确保数控系统工作环境温度、湿度适宜,避免振动和强电磁干扰。

- 定期润滑:定期对机床的导轨、丝杠、齿轮等运动部件进行润滑,减少机械负载,防止伺服系统报警。

维修资源与备件

- 技术手册:维修必须依赖官方手册,主要包括:

- 《安装与调试手册》

- 《操作与编程手册》

- 《诊断与维修手册》

- 《PLC程序说明书》

- 《驱动器相关手册》

- 备件:对于老系统,备件可能需要寻找库存或兼容替代品,常见的易损件有:

- 24V电源模块

- 系统风扇

- CMOS电池

- 继电器、保险丝等电子元件

- 驱动器模块(611A/611U)

西门子802C系统的维修,核心在于“报警信息”和“系统诊断”的运用,遵循“先外后内、先软后硬”的原则,从电源和报警入手,逐步缩小故障范围,并结合梯形图分析和强制I/O等PLC诊断工具,大部分问题都可以得到有效解决,做好预防性维护和数据备份,是保障系统长期稳定运行的关键。