这是一个非常专业且技术含量很高的领域,通常指的是将主板上的南桥芯片、PCH芯片以及部分电源管理芯片等通过焊接方式固定在主板上的工艺,与CPU、内存等采用插槽设计不同,这些芯片为了保证高密度连接、稳定性和成本,普遍采用BGA(球栅阵列封装)焊接技术。

下面我将从技术原理、焊接过程、所需设备、常见问题以及未来趋势等多个维度进行详细拆解。

核心技术:BGA封装与SMT工艺

要理解IO芯片的焊接,首先要了解两个核心概念:

-

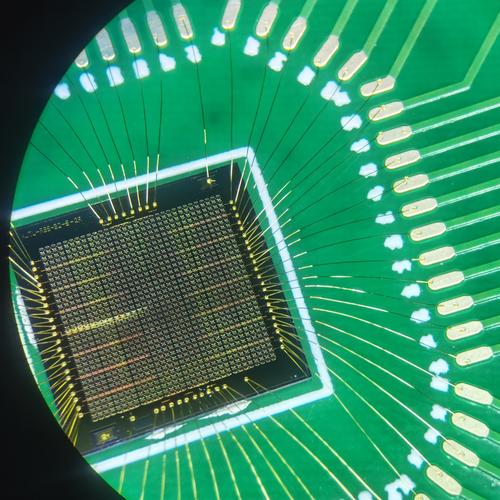

BGA (Ball Grid Array) - 球栅阵列封装:

- 外观:芯片底部不是传统的引脚,成千上万个微小的焊球组成的阵列。

- 优势:

- 高密度:焊球可以布满整个芯片底部,引脚数量远超QFP等封装。

- 短连线:芯片与主板之间的连接距离极短,信号完整性更好,电气性能更优。

- 散热好:焊球本身可以传导热量,有助于芯片散热。

- 牢固性:焊球与焊盘形成机械和电气连接,比传统的引脚更牢固。

- 劣势:最大的问题是不可直观检查,焊球是否焊接良好,从外观上完全看不出来。

-

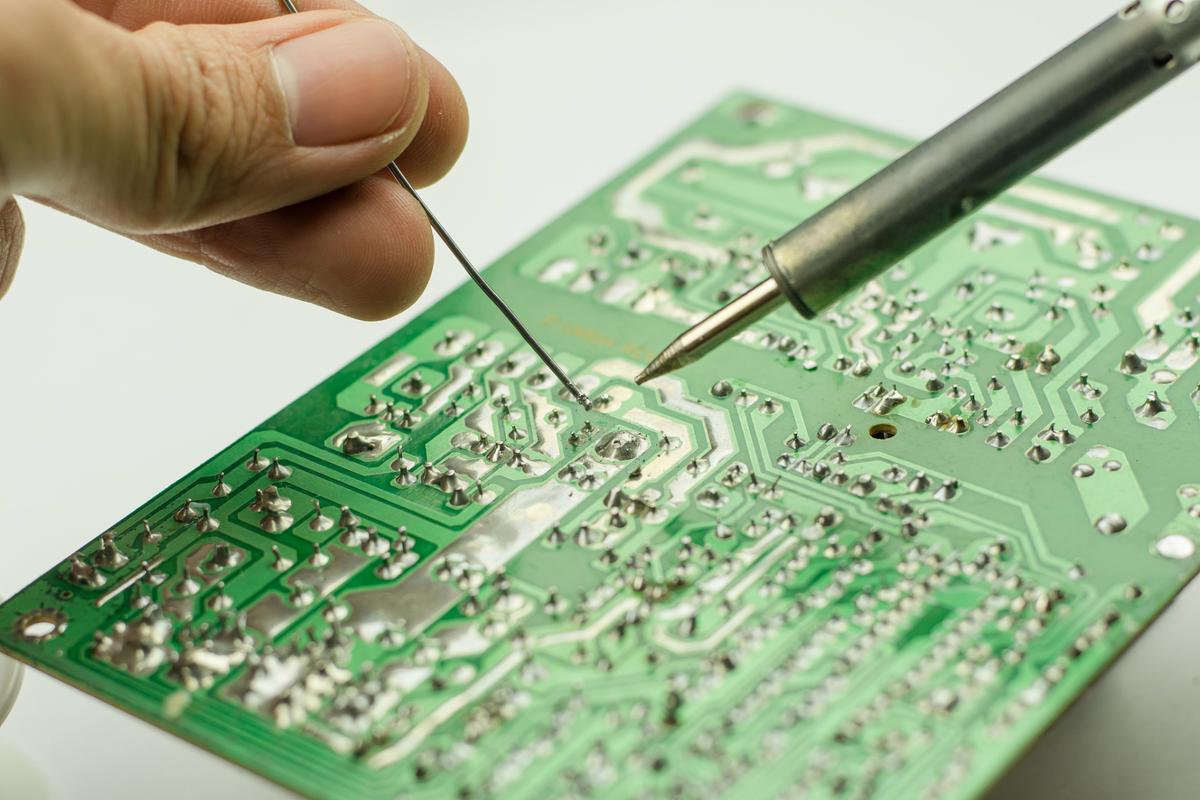

SMT (Surface Mount Technology) - 表面贴装技术:

(图片来源网络,侵删)

(图片来源网络,侵删)- 这是BGA芯片焊接所依赖的核心制造工艺,它将电子元器件直接贴装在印刷电路板 的焊盘上,然后通过回流焊 等方式进行焊接。

- 对于BGA芯片,这个过程就是精确地将芯片放在PCB上,加热使其底部的焊球熔化,在熔融状态下,焊球表面的金属与PCB焊盘上的金属发生润湿和合金化,冷却后形成牢固的焊点。

焊接流程详解(以维修/返修为例)

在主板维修厂或实验室,对IO芯片进行“植球”和“返修”是一个标准化的流程,通常包括以下步骤:

步骤1:准备工作

-

工具与设备:

- 热风枪/返修台:核心设备,能提供精确控温、均匀加热的气流。

- BGA返修台:更专业的设备,带有红外温度传感器,可以实时监控芯片和PCB的温度,加热更均匀。

- 助焊剂:帮助焊球和焊盘更好地结合,去除氧化物。

- 锡膏:用于“植球”时固定焊球。

- BGA植钢网:带有与芯片焊球位置对应的孔洞,用于将焊球精确地排列到芯片上。

- 焊球:与IO芯片原厂规格匹配的锡球,通常是无铅(如 SAC305 - 锡96.5%/银3%/铜0.5%)或含铅(如 Sn63Pb37)的,维修时常用含铅焊球,因为熔点更低(183°C vs 217°C),工艺窗口更大,更容易操作。

- 放大镜/显微镜:用于检查焊球排列是否整齐。

- 清洁剂:如洗板水,用于清洁。

- 屏蔽胶带:保护周边元器件不受热风影响。

-

安全防护:

佩戴防静电手环、护目镜和耐高温手套。

(图片来源网络,侵删)

(图片来源网络,侵删)

步骤2:拆除旧芯片

- 清洁与定位:用洗板水清洁芯片周围的松香和杂质,在芯片上贴好高温胶带,做好定位标记(通常在芯片的对角线上画线),以便安装新芯片时能精确对位。

- 涂覆助焊剂:在芯片周围的焊盘上均匀涂上助焊剂,帮助热量传递和旧焊料的熔化。

- 加热:

- 将热风枪的温度设置在合适范围(通常含铅焊料用300-350°C,无铅用350-380°C),风量调至适中。

- 用热风枪的喷嘴均匀地吹扫芯片表面,使其整体受热。

- 关键点:必须均匀加热,防止局部过热损坏芯片或PCB,当看到芯片下的焊料完全熔化,芯片在轻微外力下能自由移动时,说明可以取下了。

- 取下芯片:用真空吸笔或镊子小心地将芯片取下,注意不要烫伤,也不要损坏焊盘。

步骤3:清理焊盘

- 吸除余锡:使用吸锡带 或吸锡器 清理PCB上残留的焊料,确保焊盘平整、干净。

- 清洁:用洗板水清洁焊盘,去除助焊剂残留和氧化物。

步骤4:植球(如果芯片是裸片或焊球已损坏)

- 涂锡膏:在清理干净的芯片焊盘上,用刮刀均匀地涂上一层薄薄的锡膏。

- 放置钢网:将BGA植钢网对准芯片焊盘,精确放置。

- 放置焊球:将一罐焊球倒在钢网上,用刮刀轻轻刮过,焊球会因重力通过钢网上的孔洞,整齐地排列在芯片的焊盘上。

- 移除钢网:小心地移开钢网,检查焊球是否排列整齐、大小一致、无粘连,如果有问题,需要清洁后重做。

- 回流焊接:将植好球的芯片放入小型回流焊炉中,或使用热风枪进行快速加热,使锡膏熔化,将焊球牢固地固定在芯片上,冷却后,植球完成。

步骤5:安装新芯片

- 涂覆助焊剂:在清理好的PCB焊盘上涂上助焊剂。

- 对位安装:根据之前做的定位标记,使用BGA对位夹具 或镊子,将新芯片(或植好球的旧芯片)精确地放置在PCB上。对位是成功的关键!

- 预热:将主板放入返修台,先对主板进行预热(如150°C),以减小温差,防止因热冲击导致PCB变形或分层。

- 焊接:

- 设置返修台的加热温度曲线,这是一个复杂的过程,通常包括多个阶段:预热、保温、回流、冷却。

- 预热区:缓慢升温,使PCB和芯片均匀受热,去除湿气。

- 保温区:维持一段时间,让温度稳定。

- 回流区:快速升温到峰值温度(通常高于焊料熔点30-50°C,如220-230°C),使焊球完全熔化,在表面张力的作用下,芯片会自动与焊盘对中,形成完美的焊点。

- 冷却区:缓慢冷却,使焊点形成稳定的金属间化合物,结构牢固,冷却速度过快会导致焊点脆化。

- 清洁:焊接完成后,用洗板水清洁主板表面残留的助焊剂。

常见问题与风险

-

虚焊/冷焊:

- 原因:温度不够、加热不均、助焊剂不足、焊球氧化。

- 后果:芯片部分功能失效,或导致系统不稳定、随机性死机、蓝屏,这是最常见的问题。

-

桥连:

- 原因:焊球太多、助焊剂过多导致焊料流动、温度过高导致焊料“塌陷”。

- 后果:相邻焊点短路,可能导致芯片或周边电路烧毁。

-

PCB分层/起泡:

- 原因:预热不足,加热过快,导致PCB内部湿气汽化,造成板层分离。

- 后果:主板永久性损坏,无法修复。

-

芯片偏移:

- 原因:安装时对位不准,或加热过程中PCB和芯片受热不均导致应力。

- 后果:大部分焊点失效,芯片无法工作。

-

芯片损坏:

- 原因:静电放电、局部过热、机械应力过大。

- 后果:芯片内部电路烧毁,需要更换新芯片。

检测方法

由于BGA焊点不可见,检测是焊接后的关键环节:

-

X光检测:

- 原理:利用X射线穿透物体,通过不同密度的材料对X线的吸收差异来成像。

- 优点:可以无损地看到所有焊点的内部情况,判断是否存在虚焊、空洞、桥连等缺陷,这是最权威的检测方法,但设备昂贵。

-

超声波检测:

- 原理:利用超声波在焊点中的传播和反射来判断其结合质量。

- 优点:可以检测出虚焊和空洞,对微小缺陷敏感,常用于BGA返修后的快速抽检。

-

在线测试:

将焊接好的主板通电,进行功能测试,看是否能正常开机、进入系统、识别各种外设等,这是一种间接的“黑盒”测试,能发现大部分功能性故障,但无法定位到是哪个焊点的问题。

-

打阻值:

使用万用表测量芯片各引脚对地或对VCC的电阻值,与一个好的主板进行对比,可以大致判断是否存在短路或断路。

未来趋势

- 更小的封装:随着芯片集成度越来越高,IO芯片/PCH芯片的封装会越来越小,焊球间距(Pitch)会从0.8mm、0.65mm向0.5mm、0.4mm甚至更小发展,这对焊接精度和设备提出了更高的要求。

- 无铅化趋势:环保法规要求电子产品越来越多地使用无铅焊料,但其更高的熔点和更差的润湿性,对焊接工艺控制提出了更严峻的挑战。

- 自动化与智能化:高端的返修台会集成更智能的温控系统、视觉对位系统和AI算法,实现一键式、高可靠性的焊接和检测。

- 新材料应用:可能会出现新的焊料合金或底部填充材料,以适应更高功率、更小尺寸的芯片,提高散热和机械可靠性。

电脑IO芯片的焊接是一项集理论、经验、技巧和精密设备于一体的“绣花活”,它不仅仅是简单的“吹焊”,而是对热力学、材料学和电子工程知识的综合应用,对于普通DIY用户来说,强烈不建议自行尝试,风险极高,对于专业维修人员来说,也需要经过长期培训和实践,才能掌握其中的精髓,每一个成功的焊点,背后都是对温度、时间、力度的精准把控。