我将从设计和制造两大核心部分,以及相关的材料、技术趋势和常见问题进行详细阐述。

第一部分:印制电路板 设计

PCB设计是将电路原理图转化为物理实体的过程,是电子产品开发的关键环节,一个优秀的设计不仅要保证电气功能的正确性,还要考虑制造性、可测试性、散热和成本等因素。

设计流程

-

需求分析与方案设计

- 明确要求: 确定PCB的层数、尺寸、板材、板厚、铜厚、阻抗控制要求、环保标准等。

- 元器件选型: 根据电路功能选择合适的元器件,并获取其封装尺寸和电气特性(Datasheet)。

- 拓扑结构规划: 对于高速电路(如DDR、PCIe),需要规划关键信号的布线路径。

-

原理图设计

- 使用EDA(Electronic Design Automation)软件(如Altium Designer, Cadence Allegro, KiCad)绘制电路的逻辑连接图。

- 完成电气规则检查,确保逻辑正确无误。

-

PCB布局

- 导入网表: 将原理图中的电气连接关系导入到PCB布局工具中。

- 元器件布局: 这是设计中最关键的一步。

- 功能分区: 按照电路功能(如电源、数字、模拟、射频)进行区域划分,避免相互干扰。

- 关键信号优先: 将高速、敏感信号(如时钟、差分线)的元器件优先放置。

- 接口布局: 连接器、开关等对外接口应放置在板子边缘,方便安装。

- 散热考虑: 大功率元器件周围要留出散热空间或直接连接到散热层。

- 机械结构: 确保元器件与外壳、安装孔等不干涉。

-

PCB布线

- 定义设计规则: 设置线宽、线间距、过孔大小、安全距离等规则。

- 电源和地线处理:

- 电源和地线应尽可能粗,以承载电流和降低阻抗。

- 使用大面积覆铜作为地平面,提供稳定的参考电位和低阻抗回流路径,同时起到屏蔽作用。

- 信号线布线:

- 关键信号: 高速信号、时钟信号、差分信号等需要严格控制线长、等长、等距和阻抗。

- 避免环路: 减少信号线与地线形成的环路,防止电磁干扰。

- 3W原则: 为减少串扰,相邻平行线间距应大于3倍线宽。

- 过孔使用: 合理使用过孔连接不同层,但过孔会引入寄生电感和电容,高速信号应尽量减少过孔数量。

-

设计验证

- 设计规则检查: 自动检查布线是否符合之前设定的所有规则(线间距、线宽等)。

- 电气规则检查: 检查是否有电气短路、开路等错误。

- 信号完整性分析: 仿真分析信号的时序、反射、串扰等,确保信号质量。

- 电源完整性分析: 仿真分析电源分配网络的噪声和电压稳定性。

- 生成生产文件: 最终输出Gerber文件(各层图形)、钻孔文件、物料清单、装配图等,用于制造。

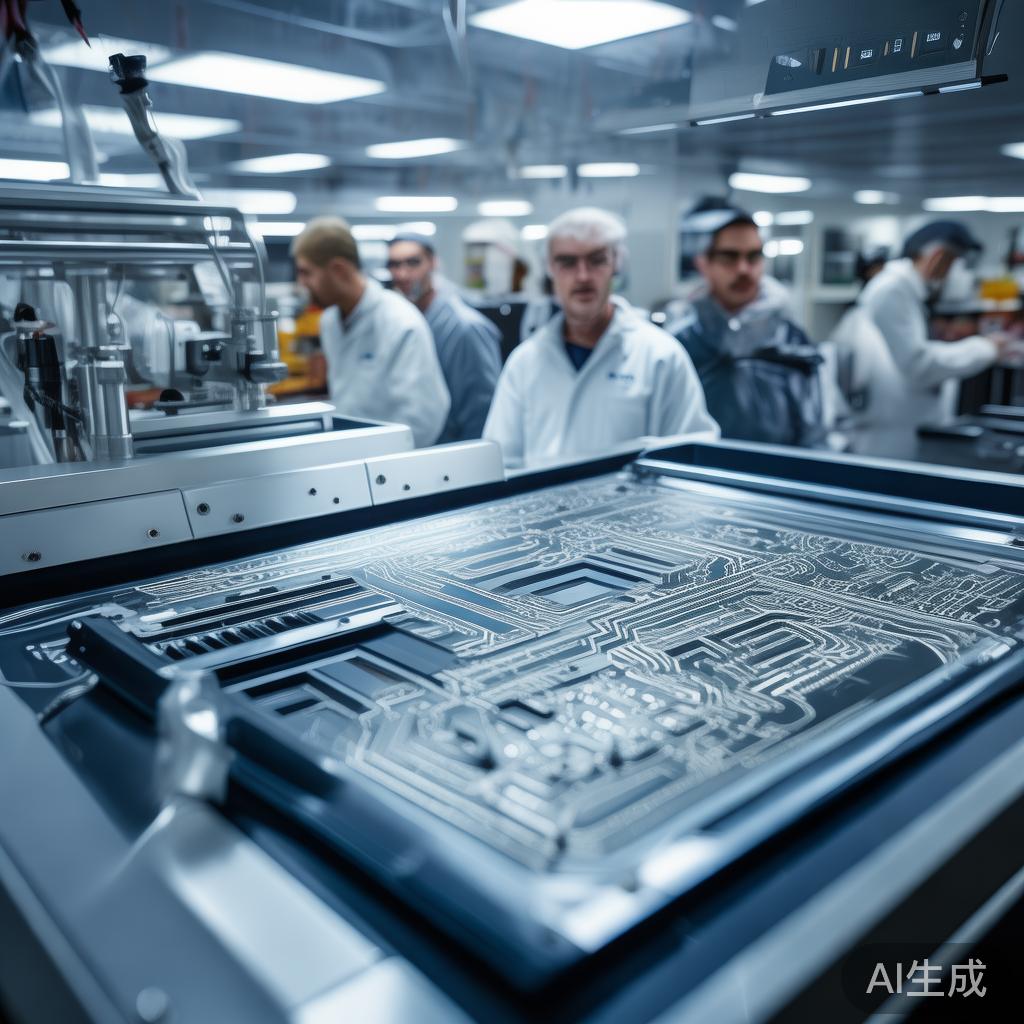

第二部分:印制电路板 制造

PCB制造是一个多步骤的化学和物理过程,将设计师的蓝图转化为一块裸板。

基材准备

- 基板: 通常是覆铜层压板,由铜箔和绝缘基材(如FR-4)压合而成。

- 内层线路制作: 对于多层板,首先在最内层的基板上制作线路图形。

核心制造流程

-

内层线路图形转移

- 清洁: 清洁铜箔表面。

- 涂布感光干膜: 在铜箔表面覆盖一层感光材料(干膜)。

- 曝光: 使用内层线路的菲林(胶片)进行曝光,使线路部分的感光材料发生化学反应。

- 显影: 用化学药水洗掉未曝光部分的感光材料,露出需要蚀刻的铜箔。

- 蚀刻: 用化学蚀刻液(如氯化铁、酸性氯化铜)去除未被干膜保护的铜箔,留下所需的线路图形。

- 去膜: 去除剩余的干膜,露出线路。

-

层压

- 对于多层板,将制作好内层线路的芯板与半固化片(Prepreg,用于层间粘合和绝缘)和铜箔交替叠放。

- 在高温高压下进行压合,使它们牢固地粘在一起,形成一整块“大板”。

-

外层线路图形转移

流程与内层类似,但在已经压合好的多层板外层上进行,制作外层线路。

-

阻焊

- 涂覆: 在整个PCB表面涂覆一层绿色的(或其他颜色)阻焊油墨。

- 曝光显影: 使用菲林曝光,露出需要焊接的焊盘(如过孔、元器件引脚位置),然后用显影液洗掉这些区域的油墨。

- 作用: 防止焊接时焊料溢出造成短路,保护线路免受氧化和物理损伤。

-

表面处理

- 为了保护裸露的焊盘并使其具有良好的可焊性,需要对焊盘进行表面处理,常见工艺有:

- 热风整平: 将PCB浸入熔融的焊料中,然后用热风吹平,形成一层较厚的焊料层,成本低,但平整度稍差。

- 化学沉金: 通过化学方法在焊盘上沉积一层薄而均匀的镍和金,平整度高,适合焊接细间距引脚,成本较高。

- 化学沉锡/银: 沉积一层锡或银,成本较低,但抗氧化性不如沉金。

- 有机涂覆: 涂覆一层有机保护膜,成本最低,但保护性相对较弱。

- 为了保护裸露的焊盘并使其具有良好的可焊性,需要对焊盘进行表面处理,常见工艺有:

-

字符印刷

在PCB表面印刷元器件位号、Logo、版本号等字符,方便组装和维修。

-

成型

- 将整块“大板”切割成最终设计的单个PCB形状。

- 方法: 数控锣机、冲模、或V-Cut(用于模块化设计)。

-

电气测试

- 飞针测试: 使用探针逐点测试线路的通断和短路,适用于小批量、原型板。

- 测试架测试: 制作一个专用的测试夹具,可以一次性测试所有网络,适合大批量生产。

-

最终检验与包装

进行目视检查、尺寸测量等,确保质量合格后,清洁并包装入库。

第三部分:关键材料与技术趋势

常用板材

- FR-4: 最常见的玻璃纤维增强环氧树脂板,性价比高,适用于大多数电子产品。

- 高频板材: 如罗杰斯的RO4000系列、泰科尔的TACONIC等,具有低介电常数、低介质损耗、稳定的介电常数,用于5G、雷达、射频等高频电路。

- 高频高速板材: 如Isola的I-Tera系列,在保持高频性能的同时,具有更低的Dk/Df变化率,适用于高速数字电路。

- 柔性板: 使用聚酰亚胺作为基材,可以弯曲、折叠,用于连接器、摄像头模组等需要动态弯折的场合。

- 刚柔结合板: 将刚性部分和柔性部分结合在一起,实现三维立体布线。

技术趋势

- 高密度互连: 线宽/线间距小于4mil (0.1mm),甚至更小,用于智能手机、穿戴设备等空间受限的产品。

- 封装基板: 用于芯片封装(如BGA、Flip-Chip)的精细线路板,是先进封装的核心。

- 埋盲孔/埋孔技术: 在板内层或盲侧钻孔连接,极大提高布线密度和信号完整性。

- 集成无源器件: 将电阻、电容等无源器件直接制作在PCB基材内部,减小体积,提高性能。

- SiP (System in Package): 将多个裸芯片和被动元件集成在一个