我们可以将PLC逻辑技术的发展分为以下几个关键阶段:

第一阶段:继电器逻辑的替代者 (1960s - 1970s)

背景: 在PLC出现之前,工业自动化逻辑控制完全依赖继电器、定时器、计数器等硬件组成的逻辑电路,这种方式的缺点非常明显:

- 接线复杂: 控制逻辑直接体现在成千上万根错综复杂的硬接线中。

- 修改困难: 任何逻辑变更都需要重新接线、焊接,耗时耗力且容易出错。

- 体积庞大: 一个中等复杂度的控制系统可能需要一个巨大的控制柜。

- 可靠性差: 继电器是机械部件,有触点磨损、电弧、振动等问题,故障率高。

- 功能有限: 难以实现复杂的计数、定时、数据处理等功能。

PLC的诞生与逻辑技术: 1968年,美国通用汽车公司为解决生产线改造问题,公开招标寻求一种新的控制器,迪克·莫利领导的贝德福德联合公司赢得了这个项目,世界上第一台PLC Modicon 084诞生了。

此时的PLC逻辑技术特点:

- 核心思想: “存储程序控制”,将控制逻辑(梯形图)写入内存,通过软件执行,取代了硬接线。

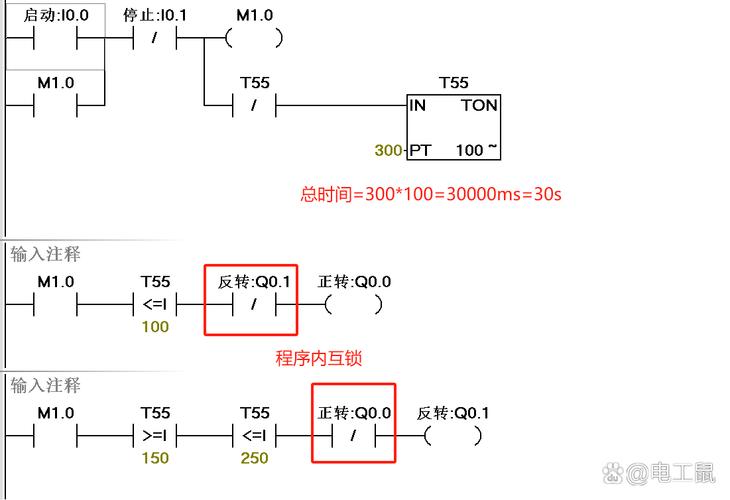

- 编程语言: 梯形图,这是PLC逻辑技术的基石和灵魂,设计者巧妙地借鉴了电气工程师熟悉的继电器控制电路图,用图形化的符号(触点、线圈、功能框)来表示逻辑关系,使得电气工程师无需学习复杂的计算机语言就能上手。

- 逻辑实现: 主要是位逻辑运算,即对“0”和“1”的布尔逻辑操作(与AND、或OR、非NOT)。

- 硬件基础: 基于简单的分立逻辑电路和中小规模集成电路,运算速度慢,内存容量极小(几KB)。

小结: 这一阶段,PLC逻辑技术的核心价值在于用软件定义逻辑,替代硬接线,实现了控制逻辑的灵活性和可重构性,是工业自动化的一次革命性飞跃。

第二阶段:微处理器时代的成熟与功能增强 (1980s - 1990s)

背景: 随着微处理器技术的飞速发展和成本下降,PLC开始普遍采用微处理器作为中央处理单元,这为PLC功能的增强提供了强大的硬件平台。

逻辑技术发展:

- 指令集的极大丰富:

- 定时器和计数器指令: 不再是硬件模块,而是软件指令,功能更强大、更灵活。

- 算术运算指令: PLC开始具备简单的加减乘除运算能力,可用于过程控制中的数据计算。

- 数据比较和传送指令: 实现了数据的处理和移动。

- 程序流程控制指令: 如跳转、子程序调用等,使程序结构化,减少了代码冗余。

- 模拟量处理能力: PLC集成了模拟量输入/输出模块,通过ADC和DAC转换,可以处理温度、压力、流量等连续变化的信号,使其从“逻辑控制器”真正走向“可编程控制器”,进入了过程控制领域。

- 通信功能的引入: 出现了RS-232/485等串行通信接口,PLC之间、PLC与上位机之间可以开始通信,实现了数据的远程监控和设备的协同工作,为DCS(集散控制系统)的诞生奠定了基础。

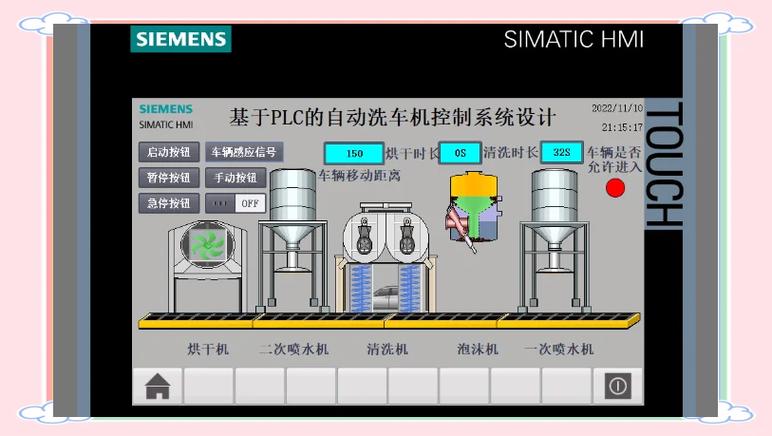

- 编程软件的图形化: 基于PC的编程软件开始普及,使得梯形图的编辑、调试、监控更加直观和方便。

小结: 这一阶段,PLC逻辑技术从纯粹的“开关量”逻辑,扩展到了包含模拟量处理、数据运算和通信的综合控制技术,其核心逻辑功能依然是梯形图,但能力边界被大大拓宽。

第三阶段:网络化与系统集成时代 (1990s末 - 2010s)

背景: 工业自动化对设备间信息交互和系统集成的需求越来越高,现场总线技术应运而生并得到广泛应用。

逻辑技术发展:

- 工业以太网的崛起: 以太网技术以其高速、开放、低成本的优势,逐渐从办公领域进入工业控制领域,成为主流的工业通信协议(如Profinet, EtherNet/IP, Modbus TCP等)。

- 分布式控制: PLC可以通过工业以太网,将控制任务分散到多个站点的PLC中执行,实现了控制与I/O的分布式部署,提高了系统的灵活性和可靠性。

- OPC UA (OLE for Process Control Unified Architecture) 标准化: OPC UA的出现,解决了不同品牌、不同类型设备之间的数据交换难题,PLC的逻辑执行结果(如设备状态、生产数据)可以标准化地发布出去,供MES、ERP等上层系统调用,打通了“信息孤岛”。

- 安全PLC的出现: 在汽车、机械等行业,功能安全要求日益严格,专门用于安全控制的PLC(安全PLC)被开发出来,其逻辑执行有额外的校验和冗余机制,能够达到SIL(安全完整性等级)3或PL(性能等级)e的安全等级。

小结: 这一阶段,PLC逻辑技术不再是一个个孤立的控制器,而是成为了工业自动化网络中的一个智能节点,其逻辑执行产生的数据,成为驱动整个工厂运营的重要信息流。

第四阶段:智能化与融合时代 (2010s - 至今)

背景: 随着工业4.0、工业互联网和物联网概念的兴起,工业自动化正向着更智能、更互联、更柔性的方向发展。

逻辑技术发展:

- 与IT技术的深度融合:

- 开放平台: 出现了基于Linux等通用操作系统的PLC(如PC-Based Control),可以同时运行PLC逻辑、HMI、运动控制和数据分析软件。

- IT/OT融合: PLC可以直接连接到企业内网甚至互联网,通过标准的Web协议(如HTTP/MQTT)进行数据交互,实现远程监控、预测性维护等。

- 逻辑编程语言的标准化与多样化:

- IEC 61131-3标准: 该国际标准定义了5种标准的PLC编程语言,包括梯形图、功能块图、结构化文本、指令表和顺序功能图,这为不同PLC之间的程序移植和工程师的技能互通提供了可能。

- 高级语言应用: 结构化文本(类似Pascal或C语言)的应用越来越广泛,特别适合处理复杂的算法、数学计算和文本处理。

- 内置高级功能与算法:

- 运动控制: PLC集成了强大的多轴运动控制功能,可以实现复杂的同步、插补、电子齿轮等。

- 过程控制: 内置PID、模糊逻辑、模型预测控制等高级控制算法,无需额外购买DCS。

- 数据处理与可视化: 内置数据库、报表生成和高级HMI功能,PLC本身就能完成复杂的数据分析和展示任务。

- 边缘计算与AI/ML的初步集成:

- 边缘智能: 高性能PLC可以在本地(边缘端)执行复杂的逻辑运算和数据分析,而无需将所有数据都上传到云端,降低了网络延迟和带宽压力。

- AI/ML集成: 一些新型PLC开始支持通过Python等脚本语言运行机器学习模型,实现基于历史数据的预测性维护、质量检测等智能应用,PLC的逻辑不再是“固定”的,而是可以“自学习”和“自适应”的。

未来发展趋势

- 持续智能化: AI和机器学习将更深度地与PLC逻辑结合,实现从“自动化”到“自主化”的跨越。

- 软件定义一切: PLC的硬件将越来越通用化,其功能将完全由软件定义,实现“即插即用”和快速部署。

- 数字孪生核心: PLC作为物理世界的实时数据源,将成为构建工业数字孪生体的核心,为虚拟仿真和优化提供最真实的输入。

- 安全与OT安全: 随着PLC联网程度的提高,其面临的网络安全威胁也日益严峻,内置的OT安全功能将成为PLC逻辑技术不可或缺的一部分。

PLC逻辑技术的发展,是一个从“替代硬接线”到“实现复杂控制”,再到“融入工业网络”,最终迈向“驱动智能决策”的演进过程,其核心的梯形图逻辑因其直观性和可靠性依然坚挺,但现代PLC的逻辑技术早已演变成一个集实时控制、数据处理、通信、安全、智能分析于一体的综合性技术平台,成为现代工业智能化的“神经中枢”。