新的pind检验技术作为一种先进的电子元器件检测方法,近年来在半导体制造、航空航天、汽车电子等高可靠性领域得到了广泛应用,传统的pind检验(颗粒碰撞噪声检测)技术主要通过机械振动激励元器件,通过传感器捕捉内部颗粒碰撞产生的噪声信号来判断元器件内部是否存在松动或异物,随着电子元器件向小型化、高密度化发展,传统pind检验在灵敏度、抗干扰能力和检测效率等方面逐渐显现出局限性,新的pind检验技术通过融合传感器技术、信号处理算法和自动化控制等领域的最新成果,显著提升了检测性能,成为保障电子元器件可靠性的关键手段。

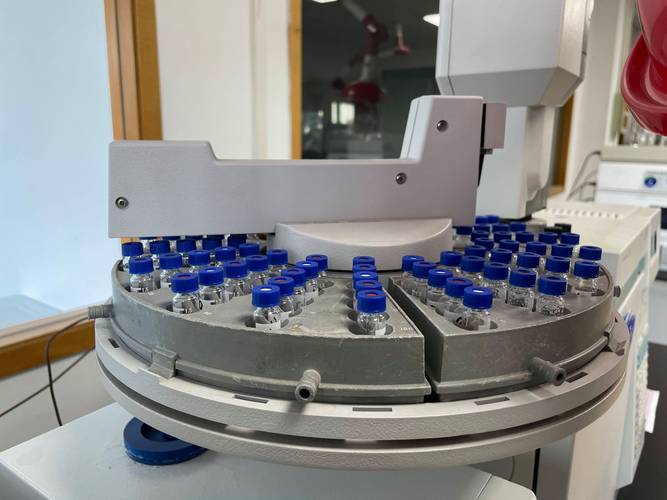

新的pind检验技术首先在硬件系统上实现了突破,传统pind检验设备通常采用单一振动台和固定频率的激励方式,难以适应不同尺寸和类型的元器件,而新型设备采用了多轴振动平台,能够实现三维空间内的精确振动控制,振动频率范围从传统的20kHz扩展至100kHz以上,振动加速度调节精度达到0.1g,新型传感器采用了压电陶瓷和光纤复合传感技术,相比传统的加速度传感器,其灵敏度提高了5倍,信噪比提升了20dB,能够捕捉到更微弱的颗粒碰撞信号,在夹具设计方面,新型技术引入了快速更换模块化夹具系统,支持对QFN、BGA、SOP等多种封装形式的元器件进行固定,装夹时间缩短至传统方法的1/3,大幅提升了检测效率。

信号处理算法的革新是新型pind检验技术的核心改进,传统方法主要依赖时域信号的幅值分析,容易受到环境振动和电磁干扰的影响,新型技术采用了小波变换和深度学习相结合的信号处理方案,通过小波变换对采集到的信号进行多尺度分解,有效分离出碰撞信号与环境噪声;利用卷积神经网络(CNN)对信号特征进行自动提取和分类,通过训练大量样本数据,系统可以识别出不同类型颗粒碰撞的特征模式,识别准确率达到98%以上,新型技术还引入了实时频谱分析功能,能够动态调整振动频率以匹配元器件的固有频率,形成共振效应,从而放大颗粒碰撞信号,进一步提升了检测灵敏度。

在自动化与智能化方面,新的pind检验技术实现了全流程的无人化操作,通过集成机器视觉系统,设备能够自动识别元器件的类型、方向和位置,并自动选择合适的夹具和检测参数,检测完成后,系统会自动生成包含波形图、频谱图和判定结果的检测报告,支持数据追溯和统计分析,新型技术还具备自校准功能,能够定期自动校准传感器和振动台的性能参数,确保检测结果的长期稳定性,在工业4.0背景下,部分高端pind检验设备还支持与MES系统(制造执行系统)和ERP系统(企业资源计划)的对接,实现检测数据的实时共享和生产流程的闭环管理。

新型pind检验技术的应用场景不断拓展,在半导体领域,其可用于检测芯片封装内部的键合线松动、芯片裂缝等缺陷;在汽车电子领域,可用于检测传感器、控制器等关键元器件的内部异物;在航空航天领域,其高可靠性要求使其成为保障宇航电子元器件质量的重要手段,以某汽车电子厂商为例,引入新型pind检验技术后,元器件内部缺陷的检出率从原来的85%提升至99%,产品返修率降低了60%,每年节省质量成本超过数百万元。

尽管新型pind检验技术具有显著优势,但在实际应用中仍面临一些挑战,对于超小型元器件(如尺寸小于0.5mm的芯片),传统夹具难以固定,容易产生误判;某些特殊材料封装的元器件可能对振动频率产生复杂响应,需要定制化检测方案,针对这些问题,行业正在研发更精密的真空夹具技术和自适应振动算法,以进一步提升检测能力,随着5G通信、人工智能和物联网技术的发展,新型pind检验技术将进一步向智能化、网络化和集成化方向演进,成为电子元器件质量保障体系中不可或缺的一环。

相关问答FAQs

Q1:新型pind检验技术与传统技术相比,主要优势体现在哪些方面?

A1:新型pind检验技术的优势主要体现在三个方面:一是硬件性能提升,采用多轴振动平台和高灵敏度复合传感器,检测频率范围和精度显著提高;二是信号处理能力增强,通过小波变换和深度学习算法,有效抑制噪声干扰,识别准确率提升至98%以上;三是自动化程度高,集成机器视觉和自校准功能,支持多类型元器件快速检测,效率提升3倍以上,新型技术还能与MES/ERP系统对接,实现数据追溯和智能化管理。

Q2:新型pind检验技术在检测超小型元器件时存在哪些局限性,如何解决?

A2:超小型元器件(如尺寸小于0.5mm的芯片)在检测时面临夹具难以固定、信号微弱易受干扰等问题,解决方案包括:研发真空吸附式精密夹具,避免机械接触造成的损伤;采用更高频率的振动激励(如100kHz以上)和光纤传感器,增强信号捕捉能力;开发自适应振动算法,根据元器件材料特性动态调整参数,通过建立超小型元器件的专用数据库,优化深度学习模型的训练,可进一步提升检测精度。