增压器维修安装是一个需要精细操作和专业知识的工艺过程,涉及拆卸、检测、清洁、组装及调试等多个环节,每一步都直接影响增压器的性能和发动机的正常运行,整个过程需严格遵循操作规范,确保各部件配合精度和密封性,避免因安装不当导致漏气、异响或早期损坏等问题。

前期准备与拆卸

维修前需准备专用工具,如扭矩扳手、卡簧钳、扭力扳手等,并确保工作场所清洁,首先断开相关管路(进气管、排气管、机油管、冷却液管),拆卸固定螺栓,小心将增压器总成从发动机上取下,注意避免硬敲硬砸,防止涡轮壳或中冷器壳体变形,拆卸过程中需记录各部件位置和安装方向,特别是可变喷嘴环机构的定位销,不可随意更换位置。

部件清洁与检测

将拆卸的增压器零件放入清洗剂中彻底清洁,重点清除油道内的积碳、油泥及残留物,尤其要确保涡轮轴和轴承座的配合面无杂质,清洁后进行目视检查和测量:检查涡轮叶片是否有变形、裂纹或刮痕,压气机叶轮是否平衡;测量涡轮轴的径向间隙(通常标准值为0.03-0.08mm)和轴向间隙(0.10-0.15mm),若间隙超限需更换轴承或转子总成;检查密封环(如O型圈、石墨环)是否老化、破损,必要时全部更换;对于可变喷嘴环机构,需检查叶片能否灵活转动,卡簧是否失效。

组装与安装

组装前确保所有部件干燥、无油污,并在轴承、轴颈、密封件处涂抹适量符合规格的机油(如SAE 5W-30全合成机油),按与拆卸相反的顺序组装:先将涡轮轴和轴承压入轴承座,注意对准油孔;安装叶轮时确保锁紧螺母按规定扭矩拧紧(通常为30-40N·m,需参考具体车型手册);安装密封环和隔热板,确保位置正确;最后连接可变喷嘴环执行器(若有)并测试其动作灵活性。

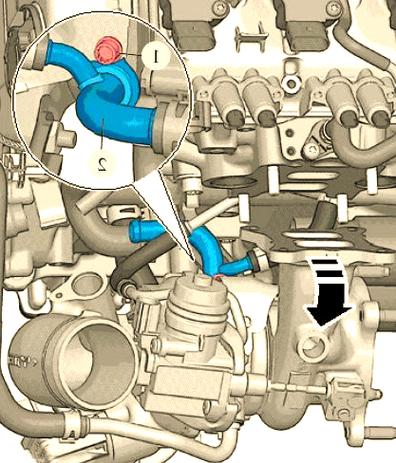

安装回发动机时,先清洁增压器安装结合面,确保气缸盖或进气歧管平面平整,更换新垫片,将增压器对准定位孔,均匀分次拧紧固定螺栓(扭矩一般为40-60N·m,具体需参照维修手册),随后重新连接所有管路,注意机油管和冷却液管需插到底并卡紧,避免漏油或漏气,连接进气管时,需检查软管是否有裂纹,卡箍是否锁紧。

调试与后检查

安装完成后,需进行初步调试:先向增压器机油接口注入适量机油,手动转动涡轮轴数圈,确保轴承充分润滑,启动发动机后,先怠速运转3-5分钟,观察机油压力是否正常(一般需高于0.2MPa),倾听增压器有无异响(如尖锐啸叫或金属摩擦声),随后逐渐提高转速至2000-3000rpm,持续运行5-10分钟,检查排气烟色(应无蓝烟或黑烟),触摸增压器外壳温度(正常工作温度约80-100℃,过高可能存在冷却或润滑问题),最后用检漏液或烟雾测试仪检查各管路连接处是否漏气,确保系统密封良好。

相关问答FAQs

-

问:增压器维修后启动发动机时,为什么需要先怠速运转一段时间?

答: 怠速运转的主要目的是为增压器轴承建立稳定的油压和润滑油膜,增压器转子转速极高(可达10万-20万rpm),若启动后立即高负荷运转,可能导致干摩擦损坏轴承,怠速期间,机油逐渐充满油道,形成润滑保护层,同时让涡轮壳体缓慢升温,避免热应力导致部件变形。 -

问:增压器工作时出现“啸叫”异响,可能的原因是什么?

答: “啸叫”通常与气流异常或部件配合不良有关,常见原因包括:进气管路或真空管泄漏,导致气流通过缝隙产生高频啸叫;压气机叶轮与壳体间隙过大,气流通过时产生涡流声;可变喷嘴环机构卡滞,叶片开度异常;或涡轮轴弯曲、轴承磨损导致叶轮与壳体摩擦,需逐一检查管路密封性、测量叶轮间隙,并拆解增压器确认轴承和转子状态。