pcb工艺新技术简介

随着电子设备向小型化、高频化、多功能化方向发展,印制电路板(PCB)作为电子元器件的支撑体和电气连接的载体,其制造工艺也在不断革新,传统PCB工艺已难以满足当前高端电子产品的需求,一系列新技术的涌现推动了PCB产业的技术升级,这些新技术不仅提升了PCB的性能指标,还拓展了PCB的应用领域,为5G通信、人工智能、物联网、新能源汽车等新兴产业的发展提供了关键支撑。

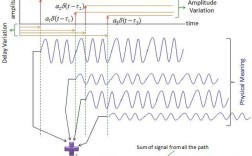

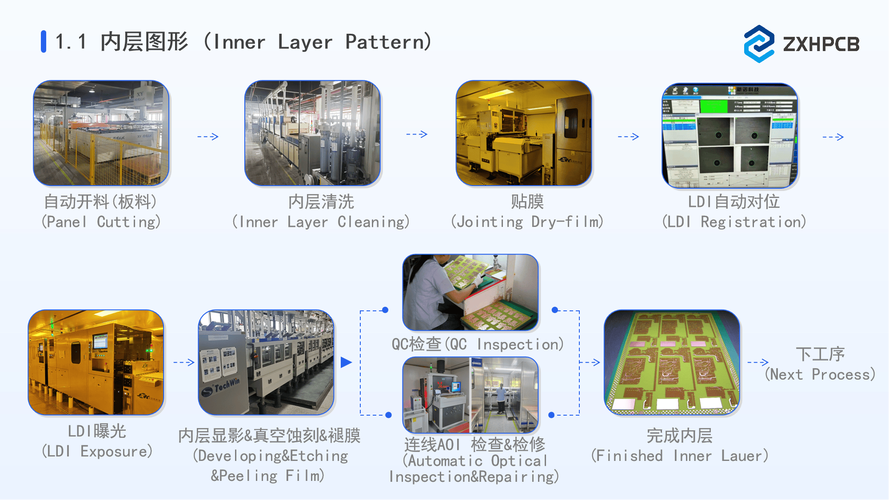

在PCB制造过程中,微细线路技术是核心环节之一,传统工艺的线宽线距多在100μm以上,而先进的高密度互连(HDI)技术已实现线宽线距30μm以下的生产,激光直接成像(LDI)技术取代了传统的曝光方式,通过激光束直接在干膜上成像,大幅提高了图形精度,减少了侧蚀现象,配合半加成法(mSAP)工艺,通过种子层电镀和薄铜层蚀刻,可实现更精细的线路结构,嵌入式元件技术(Embedded Component)将无源元件(如电阻、电容)直接嵌入PCB内层,不仅节省了板面空间,还减少了寄生参数,提升了电路的高频性能,这种技术对材料的热膨胀系数和层压工艺提出了更高要求,需要采用低介电常数材料和高精度层压设备以满足嵌入式元件的精确定位和可靠性。

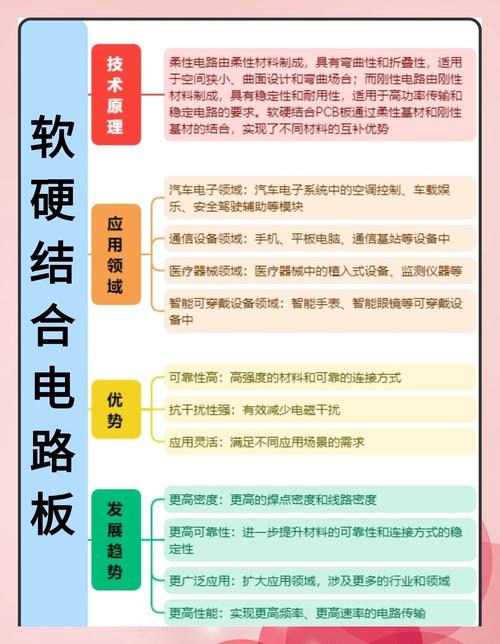

材料创新是PCB工艺技术进步的重要驱动力,传统FR-4材料在高频应用下介电损耗较大,难以满足5G通信对信号完整性的要求,高频高速材料如聚四氟乙烯(PTFE)、液晶聚合物(LCP)等得到广泛应用,PTFE材料具有低介电常数(Dk≈2.2-2.5)、低介质损耗(Df≈0.002)的优点,但与铜箔的结合力较差,需要特殊的表面处理工艺,LCP材料则兼具优异的高频性能和尺寸稳定性,在毫米波频段表现突出,环保型无卤素材料成为行业发展趋势,通过采用磷系或氮系阻燃剂,在保证阻燃性能的同时,避免了卤素材料燃烧时产生的有毒气体,挠性PCB材料方面,聚酰亚胺(PI)仍占据主导地位,但新型聚酯(PET)和液晶聚合物(LCP)挠性材料因成本更低、性能更优,在可穿戴设备和折叠屏手机中逐渐得到应用。

三维(3D)封装技术是解决PCB空间限制的关键途径,传统的2D封装已无法满足高密度集成电路的集成需求,通过堆叠芯片(3D IC)或封装堆叠(PoP)技术,实现了垂直方向上的功能集成,硅通孔(TSV)技术作为3D封装的核心,通过在芯片或硅中介层中制作垂直互连通道,实现了芯片间的短距离、高带宽连接,与传统的引线键合相比,TSV技术可缩短信号传输路径,降低功耗,提升传输速率,在PCB领域,基于TSV的硅基封装 substrates(硅中介层)技术广泛应用于高端处理器和FPGA芯片中,扇出型封装(Fan-out)通过将芯片重新分布层(RDL)直接封装在模具中,实现了更小的封装尺寸和更高的I/O密度,这种技术在智能手机SoC芯片中已大规模量产,多层堆叠技术(MLB)则通过将多层PCB或挠性电路板堆叠粘合,实现立体布线,广泛应用于微型化和高性能电子设备中。

表面处理工艺直接影响PCB的焊接可靠性和长期使用性能,传统热风整平(HASL)工艺因工艺简单、成本低廉曾被广泛应用,但其表面平整度较差,难以满足细间距元件的焊接需求,化学沉镍金(ENIG)工艺通过化学沉积镍层和金层,提供了平整的焊盘表面和良好的可焊性,成为目前主流的表面处理技术,ENIG工艺存在“黑盘”缺陷风险,影响焊接可靠性,化学沉银(Immersion Silver)和化学沉锡(Immersion Tin)工艺因成本较低,在消费电子领域得到应用,但抗氧化性较差,近年来,无铅无卤的表面处理技术成为研究热点,如有机涂覆(OSP)工艺通过在铜焊盘表面形成有机保护膜,既环保又保持了良好的可焊性,但在多次焊接后性能会下降,化学沉钯(ENEPIG)工艺通过在镍层上沉积薄钯层,有效解决了ENIG的“黑盘”问题,适用于高可靠性要求的场合。

自动化与智能化生产技术是提升PCB制造效率和品质的关键,传统PCB生产依赖人工操作,存在效率低、一致性差等问题,随着工业4.0的推进,PCB制造企业纷纷引入自动化生产线,通过自动化光学检测(AOI)、X射线检测(X-Ray)等设备实现缺陷的自动识别,智能制造系统(MES)通过对生产数据的实时采集和分析,优化生产流程,减少物料浪费,在钻孔环节,高速钻床和激光钻孔设备的结合,实现了不同孔径的高效加工,其中紫外激光钻孔(UV Laser Drilling)可加工直径50μm以下的小孔,满足HDI板的生产需求,电镀工艺方面,脉冲电镀和高速喷镀技术提升了镀层的均匀性和致密性,减少了铜离子消耗和废水排放,人工智能算法在PCB缺陷检测中的应用,通过深度学习模型训练,大幅提高了缺陷识别的准确率,降低了误判率。

PCB工艺新技术的应用推动了电子产业的创新发展,但也面临着诸多挑战,高频高速材料成本较高,限制了其在低端产品中的应用;微细线路技术对生产环境洁净度和设备精度要求苛刻,增加了制造成本;三维封装技术的良率控制仍需进一步提升,随着新材料、新工艺的不断涌现,PCB技术将向更高密度、更高频率、更环保的方向发展,绿色制造技术将成为行业重点,通过采用无氰电镀、废水回收利用等工艺,减少生产过程中的环境污染,PCB与芯片的集成化趋势将更加明显,系统级封装(SiP)技术将逐步成熟,为电子设备的小型化和多功能化提供更多可能。

相关问答FAQs:

问:HDI技术相比传统PCB工艺有哪些优势? 答:HDI(高密度互连)技术相比传统PCB工艺具有显著优势:一是实现更高的线路密度,线宽线距可缩小至30μm以下,单位面积内布线能力大幅提升;二是减少层数和孔数,通过盲孔和埋孔设计,降低了PCB的厚度和重量;三是改善信号完整性,缩短信号传输路径,减少电磁干扰和信号延迟;四是支持更小尺寸的元件封装,适合智能手机、可穿戴设备等微型化电子产品,这些优势使HDI技术成为5G通信、物联网设备等高端应用的首选方案。

问:PCB制造中如何选择合适的表面处理工艺? 答:PCB表面处理工艺的选择需综合考虑应用场景、成本要求和可靠性标准:消费电子类产品(如手机、电脑)多采用ENIG(化学沉镍金)或OSP(有机涂覆)工艺,前者焊接可靠性高,后者成本较低;汽车电子等高可靠性领域通常选择ENEPIG(化学沉镍钯金)或硬金工艺,以抵抗多次焊接和环境腐蚀;高频高速电路(如5G基站、雷达系统)优先选择沉银或沉锡工艺,避免金属间化合物对信号传输的影响;环保要求严格的地区则推荐无铅无卤的OSP或化学沉镍金工艺,还需考虑元件类型(如BGA、QFP)和焊接工艺(如回流焊、波峰焊)的匹配性,确保焊接质量和长期可靠性。