智能制造作为工业4.0的核心驱动力,正通过数字化、网络化、智能化的深度融合,重塑全球制造业的格局,在这一进程中,可编程逻辑控制器(PLC)技术作为工业自动化领域的“神经中枢”,凭借其高可靠性、强抗干扰能力、灵活的可编程性及模块化设计,成为实现智能工厂底层控制与数据采集的关键技术,从传统逻辑控制到边缘计算与工业物联网的融合,PLC技术不断迭代演进,为智能制造的落地提供了坚实的技术支撑。

PLC技术在智能制造中的核心定位与价值

智能制造的核心特征包括生产过程的柔性化、决策的智能化及系统的协同化,而PLC技术正是实现这些特征的基础,在智能产线中,PLC承担着实时控制、设备互联、数据采集与边缘处理等多重角色,在汽车制造领域,PLC通过协调机器人、传送带、检测设备等单元的运行,实现生产流程的精准调度;在食品加工行业,PLC结合传感器技术完成温度、压力、流量等参数的闭环控制,确保产品质量稳定性,相较于早期继电器控制系统,PLC以软件编程替代硬件接线,不仅大幅降低了系统改造成本,更通过模块化设计(如数字量I/O模块、模拟量模块、通信模块)实现了控制功能的灵活扩展,这与智能制造对“柔性生产”的需求高度契合。

PLC技术的演进:从自动化到智能化

随着智能制造的深入,PLC技术已从单一的逻辑控制器发展为集控制、计算、通信于一体的智能终端,现代PLC具备以下技术特征:

- 高性能处理能力:采用多核处理器及实时操作系统(RTOS),可实现微秒级控制周期,满足高速运动控制、复杂算法运算(如PID、模糊控制)的需求,在精密机床中,PLC通过实时插补算法确保加工轨迹的精度,误差可控制在0.01mm以内。

- 深度集成通信协议:支持以太网、Profinet、Modbus TCP/IP等多种工业以太网协议,实现与上位机、MES(制造执行系统)、SCADA(监控与数据采集系统)的无缝对接,部分高端PLC(如西门子S7-1500、罗克韦尔ControlLogix)甚至集成5G模块,为远程运维与云平台数据交互提供低时延通道。

- 边缘计算与数据分析:内置AI加速芯片或支持OPC UA(面向自动化设备的通用架构)协议,使PLC具备本地数据预处理能力,在预测性维护场景中,PLC通过实时采集电机振动、电流等数据,运行机器学习模型识别故障特征,并将分析结果反馈至MES系统,提前触发维护指令,减少非计划停机时间。

- 功能安全与信息安全:符合IEC 61508功能安全标准,通过冗余设计、故障安全机制保障关键生产环节的可靠性;支持TLS加密、访问权限控制等安全协议,防范工业网络攻击,这对智能工厂的“安全可控”至关重要。

PLC在智能制造典型场景的应用实践

柔性制造系统的实时调度

在电子行业的SMT(表面贴装技术)产线中,多台贴片机、回流焊炉、AOI(自动光学检测)设备通过PLC网络互联,PLC根据MES系统下发的生产订单,动态调整各设备的运行参数(如贴片速度、温度曲线),并通过与AGV(自动导引运输车)的通信实现物料配送的精准同步,当某台设备出现故障时,PLC可快速重调度任务,将待加工产品转移至备用设备,确保产线利用率最大化。

工业机器人协同控制

在智能焊接车间,PLC作为中央控制器,通过EtherCAT总线与多台六轴机器人通信,实现焊接路径的协同规划,在汽车车身焊接中,PLC根据3D视觉传感器反馈的工件位置偏差,实时调整机器人的焊接姿态,确保焊缝质量的一致性,PLC记录机器人的负载电流、关节温度等数据,通过大数据分析优化焊接工艺参数,将能耗降低15%以上。

能源管理与绿色制造

在化工企业,PLC通过对空压机、水泵、风机等设备的能耗数据采集,建立能源消耗模型,通过与MES系统的生产数据关联,PLC可识别能耗异常环节(如设备空载运行),并自动调整设备启停策略,某案例显示,基于PLC的能源管理系统使企业年节电率达12%,同时减少了碳排放。

PLC技术面临的挑战与发展趋势

尽管PLC技术在智能制造中发挥核心作用,但仍面临以下挑战:

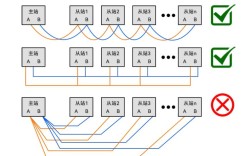

- 异构系统兼容性:不同厂商的PLC通信协议、编程语言(如梯形图、结构化文本)存在差异,增加了系统集成难度。

- 实时性与算力平衡:随着AI算法复杂度提升,PLC需在保证实时控制的前提下处理更多数据任务,对硬件算力提出更高要求。

- 人才技能断层:传统PLC编程人员需掌握IT(如Python、数据分析)与OT( operational technology)融合技能,但复合型人才供给不足。

PLC技术将呈现以下发展趋势:

- 与IT技术的深度融合:PLC将更多地采用Linux、Android等通用操作系统,支持容器化部署,便于工业APP的即插即用。

- 云边协同架构:PLC负责边缘侧实时控制与轻量化分析,云端则承担全局优化与模型训练,形成“本地响应+云端决策”的协同模式。

- 数字孪生与虚拟调试:PLC生成的实时数据将驱动产线数字孪生模型的运行,工程师可在虚拟环境中调试控制逻辑,缩短项目周期。

相关问答FAQs

Q1:PLC与工业PC(IPC)在智能制造中如何协同工作?

A:PLC与IPC分工明确,PLC负责实时控制与底层设备交互(如电机启停、传感器信号采集),强调高可靠性与实时性;IPC则侧重数据处理、人机交互及上层管理(如生产报表生成、工艺参数优化),在智能产线中,PLC控制机器人执行焊接动作,同时将焊接电流、速度等数据传输至IPC,IPC通过大数据分析生成质量追溯报告,并反馈优化指令至PLC调整焊接参数,形成“控制-数据-决策”的闭环。

Q2:如何提升PLC系统在智能制造中的信息安全水平?

A:可从三方面入手:① 网络层:部署工业防火墙,对PLC通信数据进行深度包检测,限制非法访问;采用VLAN(虚拟局域网)隔离控制网络与管理网络。② 设备层:为PLC设置强密码,启用固件加密功能,定期更新安全补丁;对U盘等外部存储设备进行病毒扫描与权限管控。③ 应用层:通过OPC UA的认证机制确保数据传输安全,并建立操作日志审计系统,记录异常访问行为,定期进行渗透测试与应急演练,提升整体安全防护能力。