aoi技术存在的问题

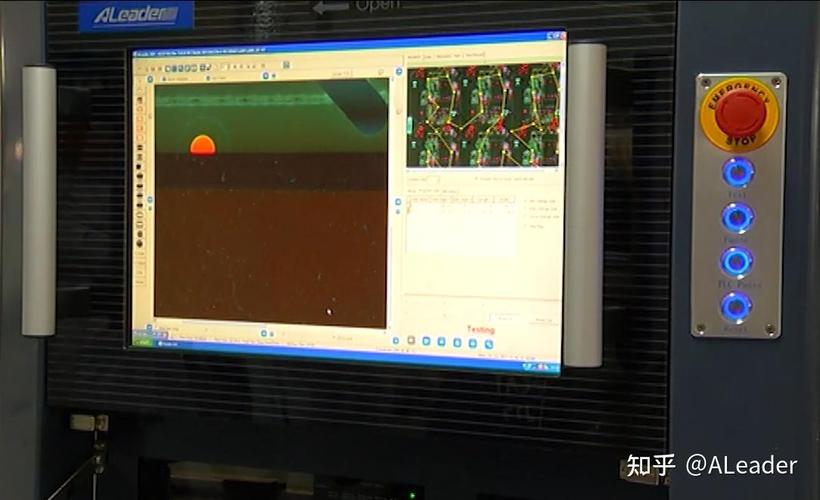

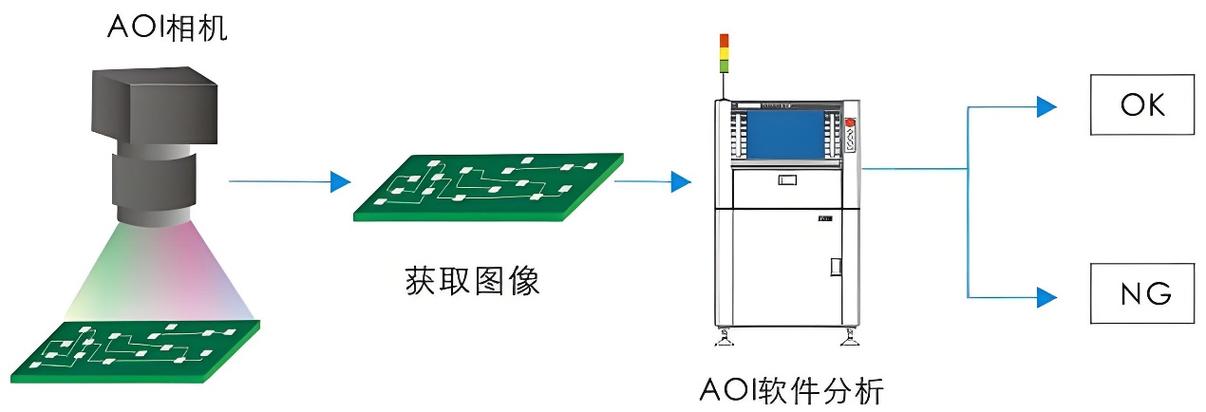

随着自动化和智能制造的快速发展,自动光学检测(aoi)技术已成为电子制造、半导体、汽车电子等领域质量控制的核心手段,通过光学成像和图像处理算法,aoi能够快速识别产品表面的缺陷,提高检测效率和一致性,在实际应用中,aoi技术仍存在诸多问题,这些问题不仅影响检测结果的准确性,也限制了其在更广泛场景下的推广,本文将从检测局限性、算法依赖性、环境与设备因素、成本与维护以及行业标准五个方面,详细分析aoi技术存在的问题。

aoi技术的检测存在固有的局限性,主要体现在对复杂缺陷的识别能力不足以及对检测对象的依赖性较强,aoi主要基于光学成像原理,对于非表面缺陷(如内部裂纹、虚焊、分层等)或与背景颜色对比度低的缺陷(如浅色划痕、白色焊点等),检测效果往往不理想,在pcb检测中,aoi难以识别焊点内部的虚焊或空洞,而这类缺陷恰恰是导致产品失效的主要原因之一,不同类型的检测对象对aoi系统的要求差异较大,检测高反射率的金属表面时,容易因光线干扰产生伪缺陷;检测柔性电路板时,弯曲或不平整的表面会导致图像畸变,影响检测精度,对于微型化、高密度的元器件(如0201封装、bga芯片),aoi系统的分辨率和景深要求极高,现有技术难以兼顾检测速度与精度,容易出现漏检或误判。

aoi技术的严重依赖算法和模型,而算法的局限性直接影响了检测的稳定性和泛化能力,aoi系统的核心是图像处理算法,包括图像预处理、特征提取、缺陷分类等环节,算法的性能高度依赖于训练数据的质量和数量,在实际应用中,缺陷样本往往具有多样性(如不同形态、位置的缺陷),且正常样本与缺陷样本之间的差异较小,这导致算法容易过拟合或欠拟合,基于深度学习的缺陷检测模型在特定数据集上表现优异,但当遇到新的缺陷类型或生产环境变化时,泛化能力会显著下降,算法的复杂性也带来了调试和维护的难题,企业需要投入大量资源进行算法优化,而算法的“黑箱”特性使得缺陷检测结果的可解释性较差,难以追溯误判原因,实时性要求较高的场景(如高速生产线),算法的计算复杂度可能导致检测延迟,影响生产效率。

第三,环境因素和设备性能的不稳定性是aoi技术面临的又一挑战,aoi系统的检测精度对环境条件极为敏感,包括光照、温度、湿度、振动等,光照强度的波动会导致图像亮度不一致,进而影响特征提取的准确性;生产车间的粉尘或水汽可能附着在镜头或传感器上,造成图像模糊或伪缺陷,设备本身的性能问题也不容忽视,光学镜头的分辨率、传感器的噪声水平、运动平台的定位精度等都会直接影响检测结果,长时间运行后,机械部件的磨损可能导致运动偏差,光学元件的老化会降低成像质量,这些问题不仅增加了设备的维护成本,也降低了检测的一致性,在某电子厂的案例中,由于aoi设备的光源老化,导致对焊点颜色的识别偏差,误判率从5%上升至15%,严重影响生产良率。

第四,aoi技术的成本与维护问题限制了中小企业的应用,一套高性能的aoi系统价格昂贵,包括硬件设备(如高分辨率相机、精密镜头、光源系统)、软件平台(如算法引擎、数据处理系统)以及安装调试费用,初期投资往往需要数十万甚至上百万元,aoi系统的运行和维护成本较高,包括定期校准、部件更换、软件升级等,高分辨率传感器的寿命通常为3-5年,更换成本约占设备总价的30%-50%,对于中小企业而言,高昂的成本使其难以承担aoi系统的投入,即使采购了设备,也可能因维护资源不足而无法发挥其效能,aoi系统的操作需要专业技术人员,包括光学工程师、算法工程师和设备维护人员,人才的稀缺性进一步增加了企业的运营成本。

行业标准的缺失和统一性不足也是aoi技术发展中的突出问题,不同行业、不同企业对aoi系统的验收标准和评价指标存在较大差异,在半导体行业,对缺陷尺寸的容忍度通常以微米为单位,而在消费电子pcb行业,标准可能相对宽松,这种差异导致aoi设备的制造商难以制定统一的产品规范,用户在选择系统时也缺乏明确的参考依据,缺陷分类的标准化程度较低,同一类缺陷在不同企业中可能有不同的命名和定义,这给数据的共享和算法的跨平台应用带来了困难,某汽车电子供应商和pcb制造商对“焊桥”的定义存在差异,导致aoi系统在切换检测任务时需要重新调整算法参数,降低了设备的通用性。

为了更直观地展示aoi技术存在的主要问题,以下表格总结了其具体表现及影响:

| 问题类别 | 具体表现 | 潜在影响 |

|---|---|---|

| 检测局限性 | 无法检测内部缺陷;对低对比度缺陷识别差;高反射率或柔性表面检测困难 | 漏检关键缺陷;误判率高;无法适应复杂检测场景 |

| 算法依赖性 | 对训练数据依赖强;泛化能力差;实时性与精度难以平衡 | 算法调试成本高;检测稳定性差;难以适应生产环境变化 |

| 环境与设备因素 | 光照、温度波动影响成像;设备老化导致性能下降;粉尘等干扰 | 检测结果不一致;设备维护成本高;误判率上升 |

| 成本与维护 | 初期投资高;维护成本大;专业人才稀缺 | 中小企业难以应用;运营负担重;设备利用率低 |

| 行业标准缺失 | 验收标准不统一;缺陷分类混乱;跨平台兼容性差 | 设选型困难;数据共享难;设备通用性低 |

aoi技术在提升制造质量方面具有不可替代的作用,但其存在的检测局限性、算法依赖性、环境敏感性、高成本以及行业标准缺失等问题,仍需通过技术创新、标准制定和行业协作逐步解决,随着人工智能、多模态检测(如结合x光、红外技术)和自适应算法的发展,aoi技术有望克服现有缺陷,在智能制造中发挥更大的价值。

相关问答FAQs:

问题1:aoi技术能否完全替代人工检测?

解答:aoi技术无法完全替代人工检测,虽然aoi在效率、一致性和成本方面具有优势,但其存在固有局限性,如无法检测内部缺陷、对复杂形态的识别能力不足等,人工检测在灵活性、经验判断和处理异常情况方面仍不可替代,实际应用中通常采用aoi与人工检测相结合的方式,以实现优势互补。

问题2:如何降低aoi系统的误判率和漏检率?

解答:降低aoi系统的误判率和漏检率需要从多个方面入手:一是优化光源和成像系统,确保图像质量;二是改进算法,如采用深度学习模型增强泛化能力,或引入多传感器融合技术;三是定期校准设备,减少环境因素干扰;四是建立完善的缺陷数据库,通过持续迭代算法提升识别精度;五是结合人工复检,对aoi的疑似缺陷进行确认,确保结果的可靠性。