最新电源开关的维修方法需要结合现代电子技术和安全规范进行系统化操作,以下从故障诊断、工具准备、分步维修、常见案例及预防措施等方面详细说明。

故障诊断与工具准备

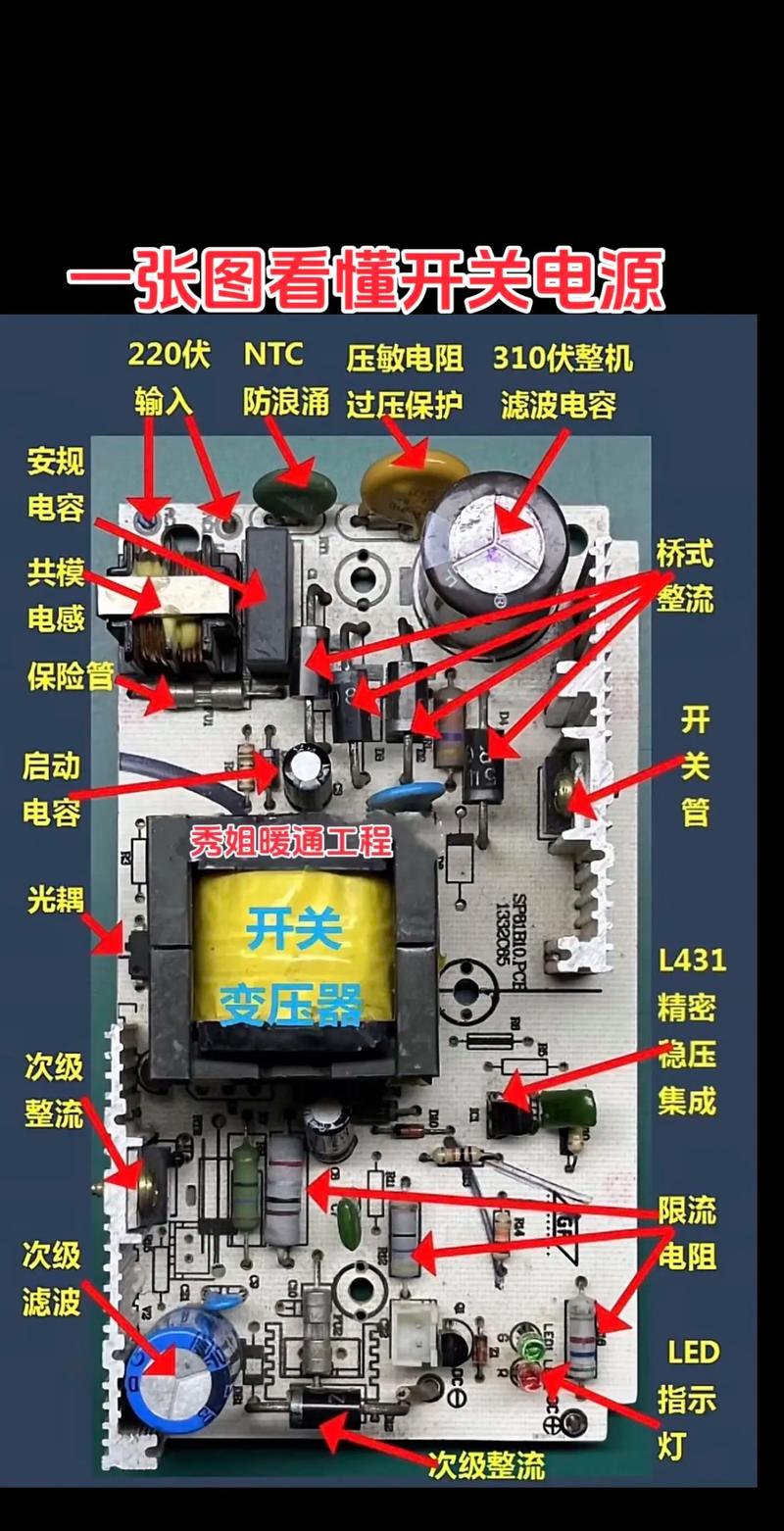

在维修前,需通过初步判断确定故障类型,常见故障现象包括:电源无输出、开关失灵、指示灯异常、过热保护触发等,诊断时应先断开电源,使用万用表测量输入输出电压、电阻值,观察电容是否鼓包、电阻是否烧毁,现代电源开关多采用PWM控制芯片,需借助示波器检测PWM波形是否正常,必备工具包括:防静电手环、螺丝刀、万用表、示波器、热风枪、电烙铁及替换元件(如MOSFET、PWM芯片、电解电容等)。

分步维修流程

- 安全防护:操作前确保电源已完全放电,可在输入端并接100Ω/10W电阻泄放残余电荷,佩戴防静电设备避免元件击穿。

- 外观检查:拆解电源后,首先检查保险管是否熔断(若发黑则可能存在短路)、PCB板是否有烧灼痕迹、元件引脚是否虚焊,可通过放大镜观察IC芯片表面是否有裂纹。

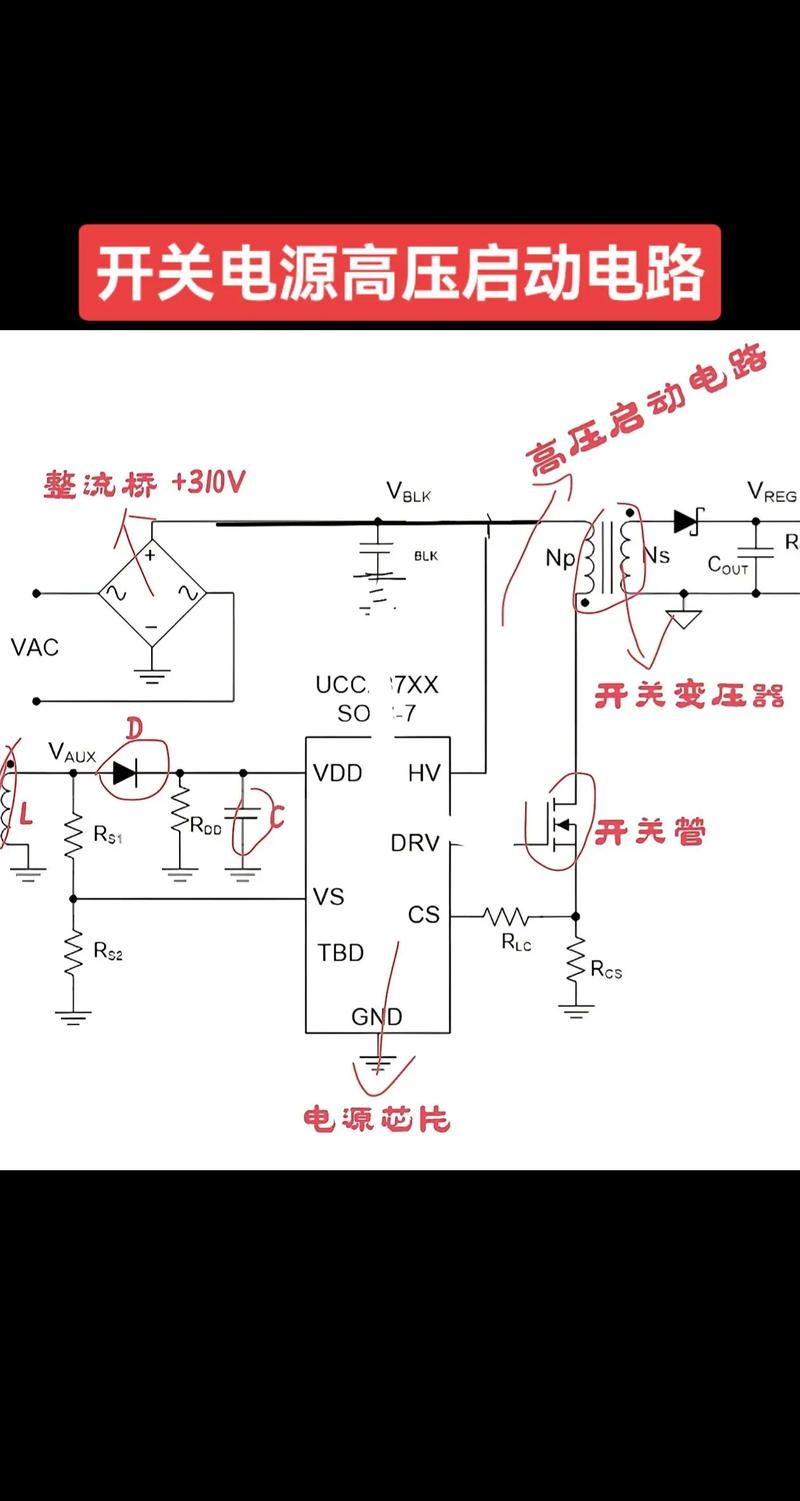

- 静态电阻测量:使用万用表二极管档测量桥式整流器、MOSFET的阻值,正常情况下,整流器正向压降约0.5-0.7V,MOSFET的D-S极应有单向导通特性,若阻值接近0Ω,则说明存在短路。

- 动态电压测试:通电后(需隔离变压器保护),监测关键节点电压:

- PFC电路输出:应为直流380V左右(220V输入时)

- PWM芯片供电端:通常为12-18V

- 反馈电压:参考TL494等芯片 datasheet,误差放大器反相端电压约2.5V 测试时需关注电压是否随负载变化而稳定波动。

- 元件替换:常见损坏元件及替换要点:

- 电解电容:选择低ESR类型,耐压值需原规格1.2倍以上,容量误差不超过±20%,替换时注意极性,焊接时间不超过3秒避免过热。

- MOSFET:需匹配耐压值(如600V-800V)、导通电阻(Rds(on)<0.5Ω)及封装形式(TO-220/TO-247),更换时需在散热硅脂涂抹均匀。

- PWM控制器:如UC3842、KA7500系列,需检查其基准电压输出端(通常为5V)是否正常,外围振荡电阻电容是否变质。

- 焊接与调试:使用尖头烙铁(功率30-40W)进行焊接,避免虚焊,焊接后需用放大镜检查焊点是否饱满,无连锡现象,调试时先接假负载(如50W灯泡),确认电压稳定后再连接实际负载。

典型故障案例解析

-

开机无输出,保险管熔断

- 原因:桥式整流器击穿或主MOSFET短路

- 维修:断电后测量整流器正反向电阻,若异常则更换;检查MOSFET的G-S极电压是否过高(20V),若过高需检查驱动电路电阻是否变质。

-

输出电压偏低

- 原因:反馈回路故障或PFC电路异常

- 维修:测量光耦PC817的发光二极管端电压,正常应为1-2V;若异常则检查TL431基准电压,PFC电路问题需检测升压电感是否饱和、开关管驱动波形是否完整。

-

电源发出异响

(图片来源网络,侵删)

(图片来源网络,侵删)- 原因:谐振电容失效或散热风扇损坏

- 维修:用示波器检测LLC谐振电容两端波形,若失真则更换;风扇异响需清理轴承或更换含油轴承型号。

预防性维护建议

- 环境控制:保持电源工作温度在40℃以下,避免灰尘积聚导致散热不良。

- 负载管理:避免长期满载运行,建议实际负载不超过额定功率的80%。

- 定期检测:每半年测量输入滤波电容容量,若下降超过20%需及时更换。

- 升级改造:对老旧电源可更换为同步整流模块,提升效率至90%以上。

维修注意事项

- 高压操作需使用绝缘工具,单手操作避免形成回路。

- 更换元件后需检查散热片与元件的接触压力,力矩建议为0.5-1N·m。

- 维修后需进行老化测试:在额定负载下连续运行4小时,监测温升不超过45℃。

相关问答FAQs

Q1:维修电源开关时,如何判断PWM芯片是否损坏?

A1:可通过以下步骤判断:1)测量芯片供电电压是否正常(如UC3842的Vcc端);2)检测输出驱动脉冲波形(正常为方波,频率约20-100kHz);3)若驱动端无输出且外围元件正常,则芯片可能损坏,需注意部分芯片具有欠压锁定功能,当Vcc<16V时不会启动。

Q2:电源开关出现间歇性重启故障,如何排查?

A2:此类故障多因接触不良或保护电路误触发:1)检查输入端AC插头是否松动;2)测量过压保护(OVP)比较器阈值电压,如TL431的参考端电压是否异常;3)检测温度传感器(如NTC热敏电阻)阻值是否随温度变化正常;4)用示波器观察PWM芯片的电流检测端波形,确认是否存在过流脉冲干扰。