电磁炉电源电路维修方法涉及对电路结构、工作原理及故障现象的综合分析,需遵循安全规范、逐步排查的原则,以下是详细的维修步骤及要点:

维修前准备

- 安全防护:断电后等待电容放电(用万表测量确认电压为零),避免高压触电;佩戴绝缘手套,使用防静电工具。

- 工具准备:万用表(电压、电阻、二极管档)、示波器(可选)、隔离变压器(防止二次侧带电)、电烙铁、吸锡器、 replacement元件(如IGBT、整流桥、电容等)。

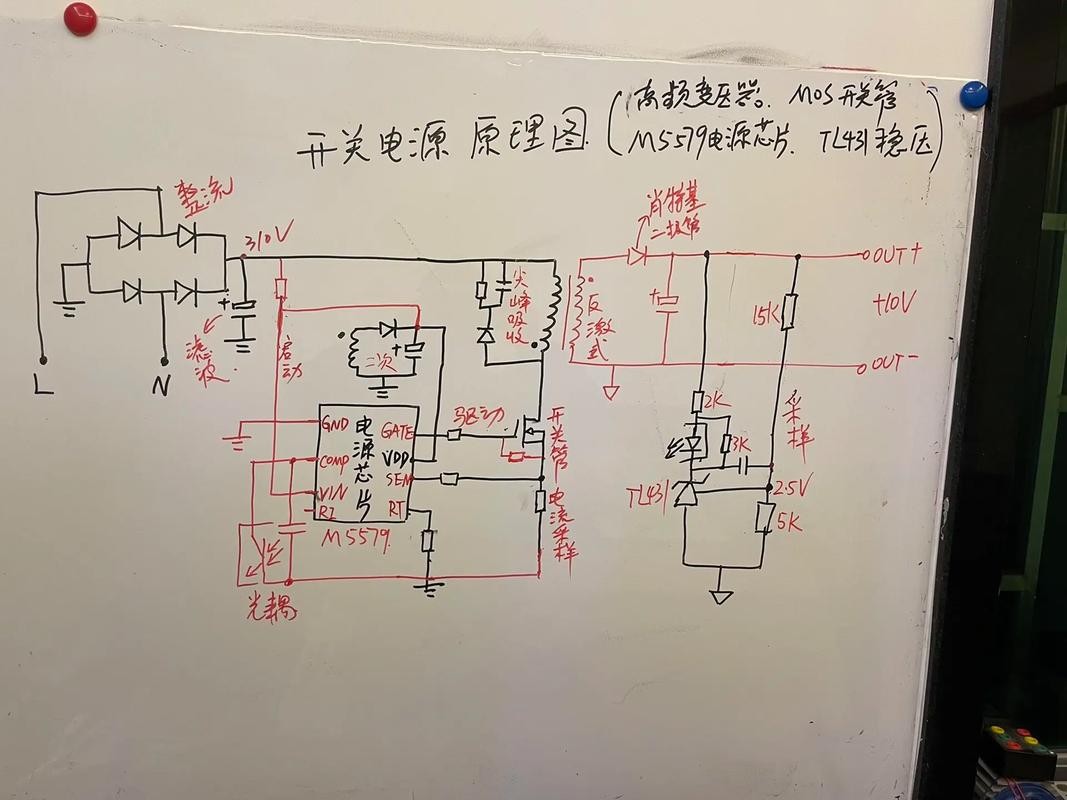

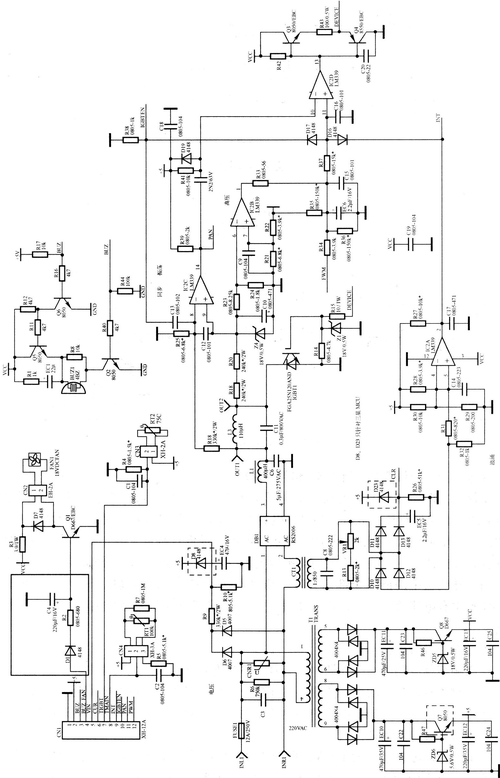

- 图纸资料:准备对应型号电磁炉的电路图,重点关注电源电路部分(包括AC输入、整流滤波、PWM控制、驱动及IGBT模块)。

故障排查流程

外观检查

- 观察保险管是否熔断:若发黑或炸裂,说明存在严重短路(如IGBT击穿、整流桥损坏);若完好,故障可能在低压控制电路。

- 检查电容鼓包、漏液,电阻烧焦,变压器引脚虚焊等明显损坏痕迹。

AC输入电路检测

- 用万用表AC档测量电源线L、N端阻值(正常应数百千欧),若接近0Ω,说明压敏电阻(RV)或滤波电容(CX1)短路。

- 检查保险管、温度保险丝是否开路,排除电源输入端短路。

整流滤波电路检测

- 整流桥(DB1):用二极管档测量正反向电阻,正向导通(0.4-0.8V),反向截止(显示“OL”),若某臂短路或开路,需更换整流桥。

- 主滤波电容(C1):

- 容量检测:用电容表测量容量是否标称值(如5μF/400V),若容量下降>20%需更换。

- 漏电检测:用电阻档测充放电过程,若阻值始终较小或无充放电现象,说明漏电或失效。

- 相关元件:检查限流电阻(TH1、RT1)是否开路(常见于市电电压过高导致过流烧毁)。

PWM控制与驱动电路检测

- 供电电压:测量电源控制芯片(如VIPer12A、FSD200)的VCC端电压(正常为12-18V),若无电压,检查启动电阻(Rstart)、反馈电路(光耦PC817)是否损坏。

- 驱动信号:用示波器测量IGBT栅极(G)与发射极(E)间的PWM波形(正常为5V/20kHz左右的脉冲方波),若无波形,检查:

- 控制芯片(如LM339)输出端是否正常;

- 驱动变压器(T1)或推挽三极管(Q1、Q2)是否开路/短路;

- 光耦是否导通(反馈电压异常会导致驱动信号被封锁)。

- 关键保护电路:

- 浪涌保护(Surge Protection):检测压敏电阻(RV)、消磁电阻(TH)是否失效;

- 过压保护(OVP):检测取样电阻(Rv1、Rv2)是否变值;

- 过流保护(IGBT):检测电流取样电阻(Ri)是否开路或阻值变大。

IGBT模块检测

- 用万用表二极管档测量:

- C-E极间正向压降(0.5-0.7V),反向应截止;

- G-C、G-E极间正反向电阻均应较大(>10kΩ),若短路或阻值过小,说明IGBT损坏。

- 注意:IGBT损坏后需同时检查驱动电路是否存在故障(如驱动电阻Rg烧毁),否则可能再次击穿。

常见故障元件速查表

| 故障现象 | 可能损坏元件 | 检测方法 |

|---|---|---|

| 保险管熔断 | IGBT、整流桥、滤波电容C1 | 测量各元件阻值,判断是否短路 |

| 无加热,风扇不转 | 电源芯片、启动电阻、滤波电容C2 | 测量VCC电压及电容容量 |

| 报警(E0/E1) | 电流取样电阻Ri、锅具检测电路 | 检查电阻阻值及传感器连线 |

| 间歇加热 | 驱动变压器、推挽三极管、热敏电阻 | 测量驱动波形及温度传感器阻值 |

维修注意事项

- 代换原则:更换元件需注意参数匹配(如电容耐压、电流容量;IGBT的Ic、Vces值)。

- 焊接工艺:避免虚焊、假焊,IGBT引脚焊接时间不宜过长(防止过热损坏)。

- 调试步骤:维修后先不接锅具,测量各点电压是否正常,再接入假负载测试加热功能。

- 安全测试:完成后需进行绝缘电阻测试(用500V摇表测电源线与机壳间绝缘电阻,应>2MΩ)。

相关问答FAQs

Q1:电磁炉通电后无反应,保险管完好,如何排查?

A:首先测量电源输入端阻值,排除压敏短路后,重点检查低压供电电路:1)测量电源芯片(如VIPer12A)VCC端是否有12-18V电压,若无,检查启动电阻是否开路;2)若VCC正常,检查次级滤波电容C2是否失效,以及负载电路是否短路导致芯片保护。

Q2:电磁炉加热缓慢,功率不足,可能原因有哪些?

A:常见原因包括:1)电网电压过低,导致PWM占空比减小;2)主滤波电容C1容量下降,引起DC电压纹波增大;3)驱动电路异常(如驱动电阻Rg阻值变大,导致IGBT导通不充分);4)锅具材质不符或直径过小,导致检锅失败,需逐一测量DC电压、驱动波形及锅具检测信号。