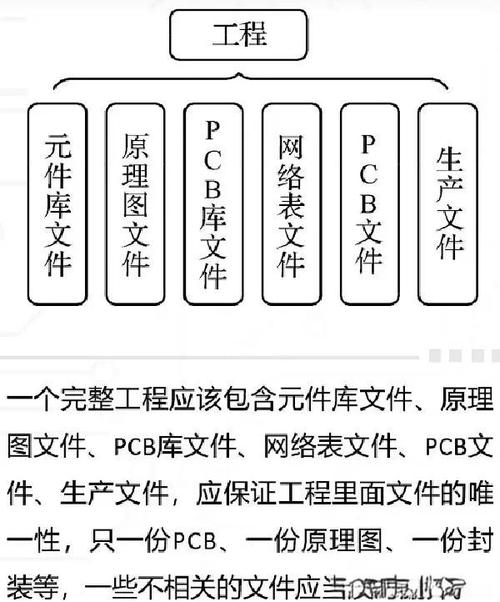

pcb贴片板技术诀窍涉及多个关键环节,从设计到生产再到测试,每个步骤的精细把控直接影响最终产品的可靠性与性能,以下从设计规范、材料选择、工艺控制、质量检测及常见问题解决等方面展开详细阐述。

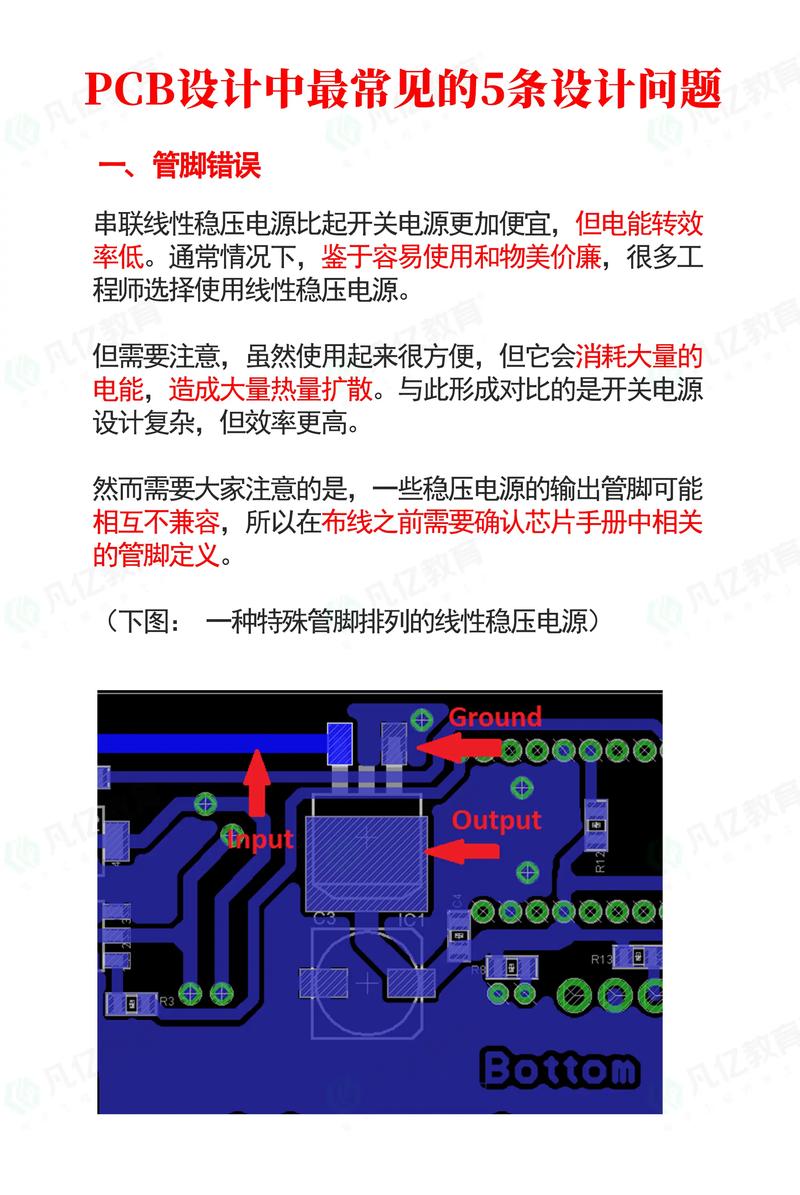

在设计阶段,合理的布局是贴片板成功的基础,应优先考虑元器件的排列密度与散热需求的平衡,高发热元件如功率电阻、CPU等需远离敏感器件,并适当留出散热空间或设计散热过孔,走线宽度与间距需根据电流大小和信号频率严格计算,特别是高频信号线应避免直角转弯,采用45度角或圆弧过渡以减少信号反射,电源与地的布线应尽可能宽,并形成网格状结构以降低阻抗,对于多层板,建议设置独立的电源层和地层,通过过孔实现与信号层的隔离,焊盘设计是另一重点,需根据元器件规格书确定尺寸,如0402封装的焊盘宽度通常为0.2mm,长度为0.4mm,避免过大导致连锡或过小导致虚焊,对于BGA等高密度封装,需设计周边辅助焊盘或散热焊盘,并采用盲孔或埋孔技术优化布线。

材料选择直接影响pcb的耐热性与焊接可靠性,基材常用FR-4,但高密度或高频场景需选用高频板材如 Rogers RO4003,其介电常数更稳定,信号损耗更小,铜箔厚度需匹配电流需求,一般信号层采用1oz铜箔(35μm),电源层可根据电流大小增至2oz或3oz,阻焊层采用液态光阻(LPS)相比传统干膜更均匀,能减少桥连风险,且颜色选择上,黑色阻焊虽美观,但需注意其紫外线吸收特性可能导致焊接时局部过热,建议优先选择绿色或蓝色,助焊剂的类型也至关重要,免清洗助焊剂残留少,但活性较弱,适合无铅焊接;而松香型助焊剂活性强,需彻底清洗以避免腐蚀。

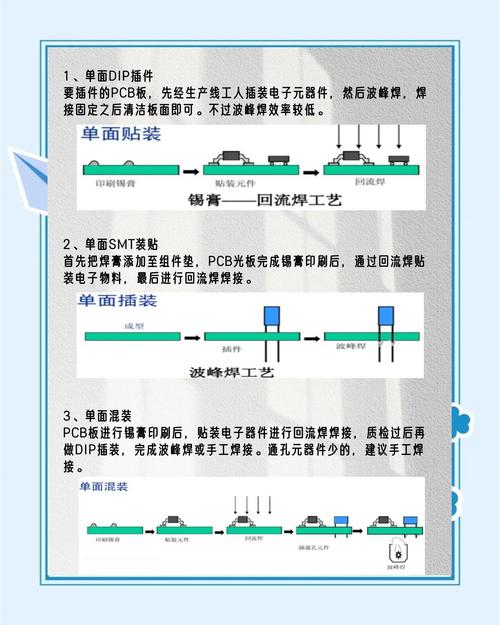

贴片生产中的工艺控制是确保良率的核心环节,锡膏印刷作为第一步,需控制钢网开口尺寸比焊盘小10%以避免连锡,印刷厚度一般控制在0.1±0.02mm,锡膏类型需根据元器件尺寸选择,如0201以下小元件建议采用锡粉粒径更小的Type4或Type5锡膏,贴片环节需根据元器件类型设置正确的吸嘴高度与贴片速度,对于01005等超小元件,应采用零延迟贴装技术,减少移位风险,回流焊曲线的优化尤为关键,预热区升温速率控制在1-3℃/s,避免热冲击;浸润区温度需高于焊料熔点约30-50℃,时间维持在60-90秒;冷却区降温速率控制在4℃/s以内,避免脆裂,对于有铅焊接,峰值温度通常为215-230℃,无铅焊接则为235-250℃,需根据具体焊料合金调整,波峰焊虽主要用于插件元件,但某些场合也用于贴片元件的后焊,需控制波峰高度与接触时间,避免冲击导致元器件移位。

质量检测是不可或缺的保障环节,AOI(自动光学检测)可覆盖焊膏印刷、贴片精度及焊点质量,能有效检出连锡、虚焊、偏位等缺陷,但对于BGA底部焊点需配合X-ray检测,X-ray通过穿透成像可清晰观察BGA、CSP等封装的焊点饱满度与空洞率,合格标准为空洞面积占比不超过25%,功能测试(FCT)则需模拟实际工作环境,验证电路性能参数,如电压、电流、信号完整性等,对于高可靠性产品,还需进行切片分析,观察焊点截面形貌,确认IMC(金属间化合物)厚度是否在合理范围(通常为1-5μm),过厚可能导致脆性增加。

常见问题方面,连锡多发生在锡膏过多或间距过小场景,可通过优化钢网开口、降低锡膏粘度或调整回流焊预热区温度解决;虚焊则常与焊盘污染、氧化或预热不足有关,需加强来料检验,确保焊盘可焊性良好,并适当延长预热时间,翘曲问题是多层板常见缺陷,可通过对称层设计、选用高Tg基材(Tg>170℃)及控制回流焊升温速率来降低风险,在特殊应用场景,如汽车电子,还需遵循IPC-A-610标准,增加振动测试与温循环测试,确保产品在极端环境下的稳定性。

相关问答FAQs:

Q1:如何解决BGA焊接后出现的虚焊问题?

A:BGA虚焊主要由焊膏量不足、PCB与BGA热膨胀系数不匹配或回流焊曲线不当导致,解决方法包括:优化钢网开口设计,确保焊膏量充足;采用有铅焊料(如Sn63Pb37)降低熔点,减少热应力;调整回流焊曲线,延长浸润时间,确保焊料充分润湿;同时进行X-ray检测,及时剔除不合格焊点。

Q2:贴片板在高温环境下工作后出现分层,可能的原因及改进措施?

A:分层多由基材耐热性不足或湿气吸附导致,首先需选用高Tg(玻璃化转变温度)基材,如FR-4 Tg170℃以上,或聚酰亚胺(PI)基材;PCB制造前需进行烘烤(125℃,4小时)去除湿气,并采用沉金或喷锡工艺避免焊盘氧化;优化回流焊升温速率,控制在2℃/s以内,减少热冲击,若问题持续,可增加层数分散应力或选用陶瓷基板。