伺服位置控制技术是现代自动化设备中的核心组成部分,它通过精确控制执行机构的运动位置,实现高精度、高速度的运动控制,本文将详细介绍伺服位置控制的基本原理、系统组成、控制策略、调试方法以及常见应用场景,帮助读者全面了解这一技术。

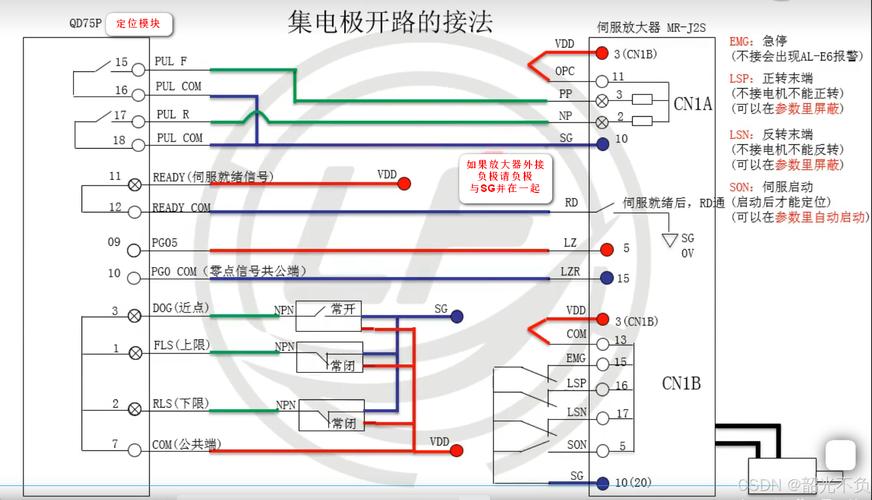

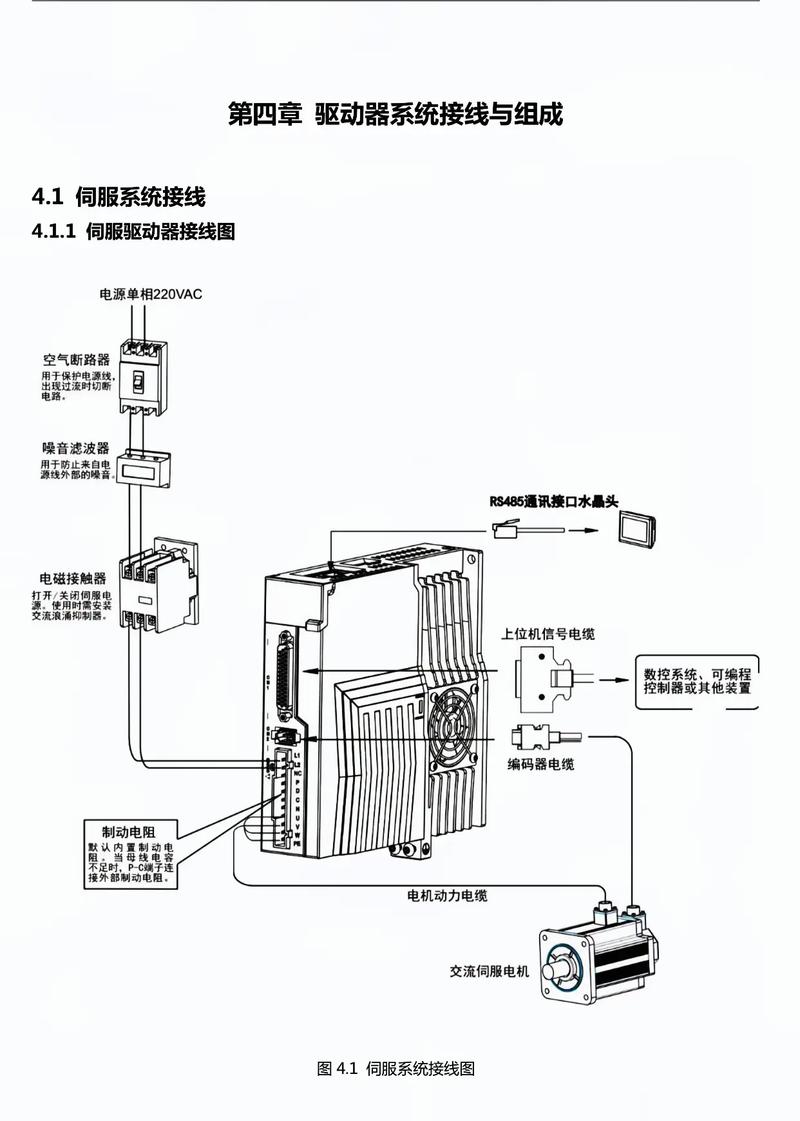

伺服位置控制系统主要由控制器、伺服驱动器、伺服电机和位置反馈装置四部分组成,控制器负责发出运动指令,通常采用PLC、运动控制器或专用数控系统;伺服驱动器接收控制器的指令,并将其转换为驱动电机的电流或电压信号;伺服电机作为执行元件,将电信号转化为机械运动;位置反馈装置(如编码器)实时检测电机的实际位置,并反馈给控制器形成闭环控制,这种闭环控制结构确保了系统对位置指令的精确跟踪。

在控制原理方面,伺服位置控制通常采用三环控制结构:位置环、速度环和电流环,位置环是外环,通过比较指令位置与反馈位置的偏差,生成速度指令;速度环是中环,根据速度指令与实际速度的偏差,输出电流指令;电流环是内环,控制电机绕组电流以产生所需的转矩,三环协同工作,确保系统具有快速响应、高精度和良好的稳定性,位置环的比例-积分-微分(PID)参数整定是调试的关键,比例系数影响响应速度,积分系数消除稳态误差,微分系数抑制超调。

伺服电机的选型需要综合考虑负载特性、运动精度、响应速度和工作环境,负载惯量比是重要参数,通常要求电机惯量与负载惯量之比在1:3至1:10之间,以确保系统稳定性,编码器的分辨率直接影响位置控制精度,增量式编码器适合低成本应用,绝对式编码器适用于需要断电位置保持的场景,电机的额定转矩、最高转速和过载能力也需根据实际工况选择,在半导体制造设备中,通常选择高分辨率编码器和低惯量电机以满足微米级定位精度要求。

系统调试是伺服位置控制技术应用的关键环节,首先进行参数自整定,驱动器会自动检测电机参数并优化速度环和电流环参数;然后手动调整位置环PID参数,逐步增大比例系数直至系统出现轻微振荡,再适当增加积分系数消除稳态误差,最后加入微分系数以改善动态响应,调试过程中需关注加减速曲线的平滑性、位置跟踪误差和系统稳定性,对于多轴协调系统,还需进行电子齿轮比设置和同步控制参数调整,确保多轴运动的一致性。

伺服位置控制在工业领域有广泛应用,在数控机床中,通过X、Y、Z三轴联动实现复杂曲面加工;在机器人领域,多关节伺服控制确保末端执行器的精确定位;在半导体设备中,晶圆传送台的微米级定位依赖高精度伺服系统;在包装机械中,伺服控制实现精确的送膜、定位和切割,在航空航天、医疗设备和3C制造等领域,伺服位置控制技术也发挥着重要作用。

实际应用中,常见问题包括位置超调、响应迟缓和定位精度不足,位置超调通常由比例系数过大或微分系数不足引起,可通过降低比例系数或增加微分系数解决;响应迟缓可能是负载惯量过大或积分系数过小,需减小负载惯量或增大积分系数;定位精度不足可能与编码器分辨率、机械传动间隙或控制器采样频率有关,需提高编码器精度、消除机械间隙或优化控制算法,在高速分切机中,通过优化PID参数和采用前馈控制,可将定位误差从±0.1mm降至±0.01mm。

伺服位置控制技术的发展趋势包括智能化和网络化,智能算法如模糊控制、神经网络和模型预测控制被引入伺服系统,以适应复杂工况和参数变化;EtherCAT、Profinet等工业以太网协议的应用,实现了多轴系统的高实时通信;数字孪生技术通过虚拟仿真优化伺服控制参数,缩短调试时间,这些技术进步将进一步推动伺服位置控制在高端制造领域的应用。

相关问答FAQs:

-

问:伺服位置控制系统中,如何解决机械传动间隙导致的定位误差?

答:机械传动间隙是影响定位精度的重要因素,可通过以下方法解决:一是采用高精度减速器或直接驱动电机,减少传动环节;二是使用双螺母预紧机构消除丝杠间隙;三是在控制算法中加入间隙补偿功能,通过反向运动时自动补偿间隙量;四是选择刚性联轴器,避免弹性联轴器的变形误差,对于高精度应用,还可采用光栅尺作为直接位置反馈,减少传动链误差的影响。 -

问:伺服电机在高速运动时出现位置抖动,可能的原因及解决方法是什么?

答:高速运动时位置抖动通常由以下原因引起:一是机械共振,可通过调整加减速曲线或增加阻尼器解决;二是电流环或速度环参数不当,需重新整定PID参数;三是编码器信号干扰,应检查编码器线路屏蔽和接地;四是电机负载不平衡,需重新平衡负载或增加平衡装置,还可采用前馈控制技术,提前补偿速度和加速度指令,减少跟踪误差,若问题仍未解决,需检查驱动器输出电流是否稳定,必要时更换高性能驱动器。