SLA打印技术的精度是衡量其性能的核心指标,直接决定了打印模型的质量、细节还原度和应用范围,精度不仅体现在宏观尺寸的准确性上,更涵盖微观细节的分辨率、表面光滑度以及整体尺寸稳定性等多个维度,要全面理解SLA打印的精度,需从其技术原理、影响因素、优化方法及实际应用场景等多个层面进行深入分析。

SLA(Stereolithography,光固化立体成型)技术的工作原理是基于液态光敏树脂在特定波长紫外光照射下的固化特性,打印过程中,成型平台在液态树脂中逐层升降,每层先通过刮刀铺平树脂,然后由紫外激光器或投影装置按照切片图案照射树脂,使特定区域固化,层层叠加最终形成三维实体,这一原理决定了SLA的精度与激光聚焦精度、扫描速度、树脂特性以及层厚设置等参数密切相关,激光光斑直径是影响最小特征尺寸的关键因素,通常SLA设备的激光光斑直径可控制在0.1mm-0.4mm之间,理论上可实现远高于FDM等技术的细节表现,层厚设置直接影响Z轴方向的精度,常见SLA设备的层厚范围为0.025mm-0.1mm,部分高端机型甚至可达0.01mm,这种薄层打印能力使得模型表面更加光滑,阶梯效应显著降低。

影响SLA打印精度的因素是多方面的,可分为设备因素、材料因素和工艺因素三大类,设备因素中,激光系统的性能至关重要,激光器的功率稳定性、光束质量(M²值)以及聚焦镜头的精度直接决定了固化线的宽度和能量分布均匀性,高功率激光器可提高扫描速度,但若能量控制不当,可能导致固化过度或不足,影响尺寸精度,成型平台的运动精度、导轨的刚性以及树脂槽的平整度也会对精度产生影响,平台振动或倾斜会导致层间错位,影响模型的整体尺寸准确性,材料因素方面,光敏树脂的固化收缩率是最核心的参数,树脂在固化过程中会发生体积收缩,若收缩率过大或不均匀,会产生内应力,导致模型翘曲、变形或尺寸偏差,不同类型的树脂(如标准树脂、韧性树脂、耐高温树脂)具有不同的收缩特性,需根据应用场景选择合适的材料,树脂的粘度、固化深度和临界曝光量等参数也会影响打印精度,粘度过高会导致铺平不均匀,固化深度过大则可能造成层间融合不良,工艺因素主要包括切片参数、打印方向和后处理工艺,切片软件生成的支撑结构是否合理直接影响模型的稳定性,支撑不足会导致模型变形,支撑过多则可能破坏模型表面,打印方向的选择也至关重要,通常将关键特征面朝上放置,以减少支撑痕迹和层纹影响,后处理过程中的清洗时间、固化时间和打磨方式同样会影响最终精度,过度清洗可能导致模型溶胀,固化不足则会使模型强度下降,尺寸不稳定。

为了量化评估SLA打印的精度,通常从尺寸误差、细节分辨率和表面粗糙度三个维度进行衡量,尺寸误差是指打印模型与CAD设计模型在尺寸上的偏差,一般以绝对误差(mm)或相对误差(%)表示,SLA技术的尺寸误差通常可控制在±0.1mm以内,对于高精度机型甚至可达±0.05mm,但在大尺寸模型打印中,误差可能因收缩累积而增大,细节分辨率通常指打印模型能够清晰呈现的最小特征尺寸,如线条宽度、孔径大小等,这与激光光斑直径和层厚直接相关,一般SLA设备的最小特征尺寸可达0.2mm-0.3mm,表面粗糙度则反映了模型表面的光滑程度,常用Ra值(轮廓算术平均偏差)表示,SLA打印的表面粗糙度通常在5μm-20μm之间,远高于FDM技术(50μm-100μm),但通过薄层打印和后处理可进一步降低至1μm-5μm。

不同类型的SLA设备在精度表现上存在差异,以激光式SLA为例,其通过振镜系统控制激光扫描,光斑小、精度高,适合制作高精度零件和复杂原型,但打印速度较慢,适合小批量生产,而DLP(Digital Light Processing)投影式SLA通过一次性投射整层图像,打印速度快,适合中小尺寸模型的大批量生产,但由于像素单元的限制,细节精度略低于激光式SLA,MSLA(Masked SLA,掩模式SLA)通过LCD或AMOLED屏幕作为掩模,结合紫外光源进行层固化,成本较低,适合教育和个人用户,但其分辨率受屏幕像素密度影响,通常不如激光式SLA。

在实际应用中,SLA打印的高精度特性使其在多个领域展现出独特优势,在医疗领域,SLA技术可用于制作手术导板、牙科模型和个性化植入体,其高精度能够确保与人体组织的完美匹配,例如牙科模型的尺寸误差需控制在±0.05mm以内,以满足临床需求,在航空航天领域,SLA打印的复杂零件(如发动机叶片、轻量化结构件)能够实现传统工艺难以达到的细节精度,直接降低装配误差和重量,在珠宝制作中,SLA技术可快速制作高精度的蜡模,其表面光滑度可直接用于失蜡铸造,无需额外修饰,在模具制造、电子元件原型设计等领域,SLA的高精度也使其成为快速成型的重要工具。

SLA打印精度也面临一些挑战,首先是树脂收缩导致的变形问题,尤其是大尺寸或复杂结构模型,需通过优化支撑设计、调整打印参数和选用低收缩树脂来缓解,其次是后处理对精度的影响,清洗和固化过程中的尺寸变化需通过严格控制工艺参数来控制,设备成本和维护要求较高,也是限制其广泛应用的因素之一。

为了提高SLA打印精度,可采取多种优化措施,在设备维护方面,定期校准激光系统、平台运动系统和树脂槽平整度,确保设备处于最佳工作状态,在材料选择方面,优先选用低收缩率、高固化稳定性的树脂,并根据模型特点调整树脂配方,在工艺优化方面,通过切片软件优化支撑结构,合理设置层厚、扫描速度和曝光参数,采用“慢速扫描+低功率”的方式减少内应力,对于高精度模型,可采用“二次曝光”工艺,即在完成主体打印后,对表面进行额外曝光,以提高固化程度和表面硬度,打印方向的选择也需综合考虑,将关键特征置于XY平面,减少Z轴方向的误差累积。

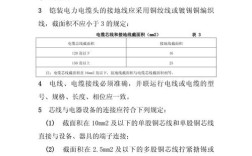

| 影响因素 | 具体参数 | 对精度的影响 |

|---|---|---|

| 激光系统 | 激光光斑直径 | 光斑越小,最小特征尺寸越小,细节精度越高 |

| 激光功率稳定性 | 功率波动导致固化能量不均,影响尺寸一致性和表面质量 | |

| 聚焦镜头精度 | 聚焦不良导致固化线宽变化,影响Z轴精度 | |

| 成型平台 | 运动精度 | 平台振动或倾斜导致层间错位,影响整体尺寸 |

| 导轨刚性 | 刚性不足导致平台晃动,影响层厚均匀性 | |

| 树脂特性 | 固化收缩率 | 收缩率大或不均匀导致模型翘曲、变形,尺寸偏差增大 |

| 树脂粘度 | 粘度过高导致铺平不均匀,层厚不一致;粘度过低导致流动性过强,影响细节成型 | |

| 固化深度 | 固化深度过大导致层间融合不良,固化深度过小导致层间结合力不足 | |

| 工艺参数 | 层厚设置 | 层厚越小,Z轴精度越高,表面越光滑,但打印时间延长 |

| 扫描速度 | 速度过快导致固化不足,细节丢失;速度过慢导致固化过度,产生热应力变形 | |

| 曝光时间 | 曝光时间不足导致固化不完全,强度低;曝光时间过长导致收缩增大,变形风险增加 | |

| 后处理 | 清洗时间 | 清洗不足导致残留树脂影响精度;清洗过度导致模型溶胀,尺寸变化 |

| 固化时间和温度 | 固化不足导致强度下降,尺寸不稳定;固化过度导致材料脆化,影响精度保持 |

相关问答FAQs:

-

问:SLA打印精度与FDM打印精度相比有何优势?

答:SLA打印精度显著高于FDM打印,SLA的激光光斑直径可达0.1mm-0.4mm,层厚可低至0.01mm,表面粗糙度通常在5μm-20μm,尺寸误差可控制在±0.1mm以内;而FDM的喷嘴直径通常为0.4mm以上,层厚一般为0.1mm-0.3mm,表面粗糙度在50μm-100μm,尺寸误差通常为±0.2mm-±0.5mm,SLA在细节表现、表面光滑度和尺寸准确性方面具有明显优势,适合制作高精度零件和复杂模型。 -

问:如何减少SLA打印过程中的模型变形以提高精度?

答:减少SLA打印变形可从以下方面入手:①选用低收缩率树脂,如专为高精度设计的树脂;②优化支撑结构,确保模型在打印过程中稳定,关键部位增加支撑;③调整打印方向,将大平面或易变形区域朝下放置,减少悬空部分;④优化工艺参数,采用较低的扫描速度和分层曝光,减少内应力;⑤打印前进行模型预热,降低树脂与环境的温差;⑥后处理时严格控制清洗和固化工艺,避免尺寸波动。