合肥被誉为“显示之都”,其在新型显示产业,特别是OLED领域取得了举世瞩目的成就。真空蒸镀技术是制造OLED面板最核心、最关键的一环。

什么是OLED蒸镀技术?

OLED蒸镀技术就像是OLED屏幕的“印刷术”。

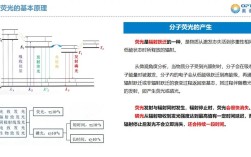

- 核心原理:在真空环境中,通过高温加热OLED有机发光材料(小分子材料),使其气化成蒸气,然后让这些蒸气在基板上凝结,形成一层厚度仅有几十纳米(一根头发丝的千分之一)的、均匀致密的有机发光薄膜。

- 关键设备:这个过程主要依靠真空蒸镀机,尤其是其中的蒸镀源和精细金属掩模板。

- 技术难点:

- 精度要求高:FMM的精度决定了每个子像素的精细度,直接影响屏幕的分辨率,目前最先进的FMM精度可以达到10微米以下。

- 材料利用率低:传统蒸镀技术中,大部分材料会浪费在腔壁和掩模板上,材料利用率很低(lt;5%),导致成本高昂。

- 良率控制难:蒸镀过程必须在超高真空下进行,任何微小的颗粒、温度或位置的偏差都可能导致面板出现“Mura”(亮斑/暗斑)等缺陷,影响良率。

合肥在OLED蒸镀领域的布局和优势

合肥之所以能在OLED蒸镀技术上占据重要地位,得益于其独特的“龙头+配套”的产业生态模式。

龙头企业:维信诺

维信诺是合肥OLED产业的绝对核心和“龙头”。

- 深度绑定:维信诺的前身是清华大学OLED项目组,拥有深厚的技术积累,合肥市政府在维信诺发展初期就给予了巨大的战略投资和支持,形成了“合肥模式”的典范——政府引导、资本助力、技术驱动。

- 产线落地:合肥拥有维信诺多条G6(第6代)AMOLED生产线,这些产线都大规模采用了真空蒸镀技术来生产中小尺寸OLED面板,广泛应用于智能手机、智能穿戴、车载显示等领域。

- 技术引领:维信诺在柔性OLED、屏下摄像头等前沿技术上持续投入,而这些高阶技术的实现,都离不开蒸镀工艺的不断精进。

配套产业链的完善

一个产业的强大,离不开上游供应链的支撑,合肥深知这一点,大力引进和培育OLED上游配套企业,特别是在蒸镀设备、材料和零部件方面。

-

蒸镀设备与零部件:

- 合肥高新视窗:国内领先的OLED真空镀膜设备制造商,为维信诺等面板厂提供核心的蒸镀设备和配套服务,打破了国外厂商的垄断。

- 其他配套企业:吸引了大量从事真空腔体、精密运动控制、温控系统等核心零部件的企业,形成了完整的设备制造产业集群。

-

蒸镀材料:

- 虽然目前高端OLED发光材料仍被德国默克、美国UDC等国际巨头主导,但合肥及周边地区(如南京、苏州)正在积极布局国产OLED材料产业。

- 国内领先的OLED材料企业,如万润股份、永太科技、瑞联新材等,都在合肥或周边设有研发中心或生产基地,逐步实现材料的国产化替代,降低对进口材料的依赖。

-

FMM(精细金属掩模板):

- FMM是蒸镀技术中最具挑战性的“卡脖子”环节之一,其制造技术长期被日本企业(如DNP、Toppan)垄断。

- 合肥正在积极推动FMM的国产化进程,国内已有企业开始攻克这一技术难关,一旦实现突破,将极大提升中国OLED产业的自主可控能力和成本优势。

合肥面临的挑战与未来方向

尽管成就斐然,但合肥在OLED蒸镀技术上仍面临一些挑战:

- 高端设备与材料依赖进口:蒸镀机的核心部件(如蒸镀源)和高性能的OLED发光材料、FMM模板等,目前仍然严重依赖进口,这是产业链中最薄弱的环节。

- 技术迭代压力:全球显示技术日新月异,下一代显示技术(如Micro-LED)的竞争已经开始,合肥需要持续投入,保持在蒸镀技术上的领先优势,并为未来的技术变革做好准备。

- 人才竞争:OLED蒸镀技术是典型的“高精尖”领域,需要大量物理、化学、材料、机械等多学科交叉的高端人才,全球范围内对这类人才的竞争非常激烈。

未来的发展方向:

- 推动核心装备与材料国产化:这是重中之重,通过政策扶持、产学研合作,集中力量攻克蒸镀机、FMM、关键材料等核心技术,实现全产业链的自主可控。

- 发展新型蒸镀技术:除了传统的FMM蒸镀,业界也在积极探索喷墨打印、激光诱导热成像 等技术,这些技术有望提高材料利用率、降低成本,合肥也需要在这些前沿方向上进行布局。

- 深化“合肥模式”:继续发挥政府引导作用,吸引更多上下游企业落户,形成更强大的产业集群效应,共同推动技术进步和成本下降。

- 拓展应用领域:利用在柔性OLED蒸镀技术上的优势,积极拓展车载显示、VR/AR、可穿戴设备等新兴市场,为蒸镀技术提供更广阔的应用空间。

合肥在OLED蒸镀技术领域,已经构建了以维信诺为龙头,以本地化配套企业为支撑的完整产业生态,它在政府的大力支持下,实现了从无到有、从弱到强的跨越,成为了全球OLED产业版图中的重要一极。

要真正成为全球显示技术的领导者,合肥仍需在核心设备、关键材料的国产化替代以及前沿蒸镀技术的研发上取得突破,合肥能否持续领跑,将取决于其在解决这些“卡脖子”问题上的决心和行动力。