倒装芯片封装技术(Flip Chip Packaging Technology)是一种先进的半导体封装方法,其核心在于将芯片有源面(即电路面)朝下,通过焊球或凸点直接与基板或封装体互连,相比传统的引线键合技术,具有更高的互连密度、更好的电气性能、更小的封装尺寸和更强的散热能力,该技术起源于20世纪60年代,由IBM公司率先开发,最初用于大型计算机和高性能处理器领域,随着半导体产业的快速发展,倒装芯片技术已逐渐从高端应用扩展到消费电子、汽车电子、物联网等多个领域,成为现代封装技术的重要支柱之一。

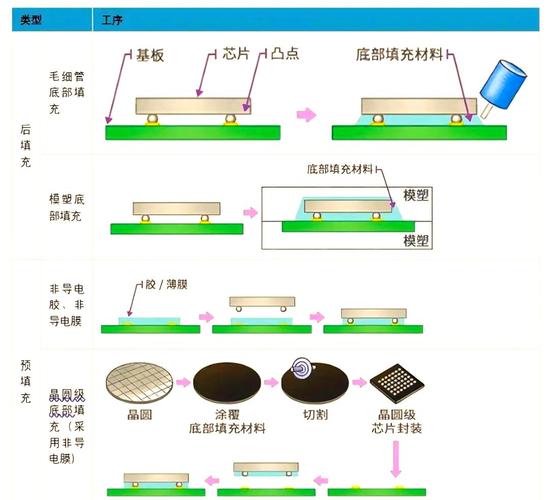

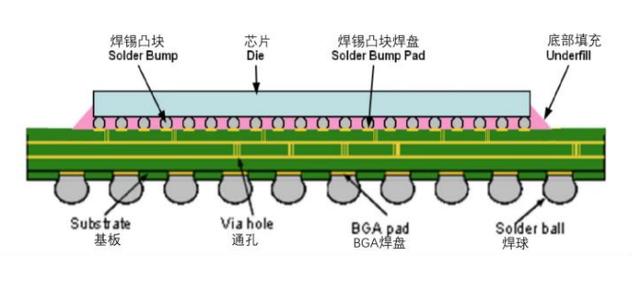

倒装芯片技术的核心在于其互连结构——凸点(Bump),凸点是芯片焊盘与基板之间形成的金属连接体,通常由多层金属构成,底层为与芯片焊盘粘附的钛/铜层,中间为阻挡层(如镍),顶层为与基板焊接的焊料(如锡铅或无铅焊料),根据材料的不同,凸点可分为焊料凸点、铜柱凸点、金凸点等,其中铜柱凸点因具有更高的热稳定性和更低的电感特性,在高性能计算中得到广泛应用,凸点的制作方法包括蒸发、电镀、 stencil印刷等,其中电镀法因工艺成熟、成本较低而成为主流,倒装芯片的互连过程主要包括凸点制作、芯片贴装、回流焊、下填充(Underfill)等关键步骤,芯片贴装时,通过精密设备将芯片有源面朝下对准基板上的焊盘,回流焊过程中凸点熔化形成冶金结合,实现芯片与基板的电气连接和机械固定,由于芯片与基板之间的热膨胀系数(CTE)差异,在温度变化时容易产生应力,导致焊点疲劳失效,因此需要通过下填充材料(通常为环氧树脂)填充芯片与基板之间的间隙,以分散应力、提高可靠性。

倒装芯片技术的优势主要体现在以下几个方面:电气性能优异,由于凸点直接连接芯片与基板,缩短了信号传输路径,减小了寄生电感和电容,从而提高了信号传输速度和频率响应,适用于高频、高速电路,散热性能良好,芯片产生的热量可通过凸点直接传导至基板,基板通常采用高导热材料(如铝基板、陶瓷基板或硅基板),进一步将热量散发到外部环境,有效降低了芯片的工作温度,提高了器件的稳定性和寿命,封装尺寸小、集成度高,倒装芯片无需引线框架和引线键合,减少了封装体积,可实现更高的封装密度,满足电子产品小型化、轻量化的需求,可靠性高,下填充材料的应用有效缓解了热应力,而凸点的冶金结合提供了更强的机械强度,使得倒装芯片器件在振动、冲击等恶劣环境下仍能保持稳定性能。

倒装芯片技术的分类可根据凸点材料、基板类型和应用场景的不同进行划分,按凸点材料可分为焊料凸点倒装芯片(如SAC305焊料)、铜柱凸点倒装芯片和金凸点倒装芯片;按基板类型可分为有机基板倒装芯片(如FR-4、BT树脂)、陶瓷基板倒装芯片(如Al2O3、AlN)和硅基板倒装芯片;按应用场景可分为高性能计算用倒装芯片(如CPU、GPU)、移动终端用倒装芯片(如智能手机处理器)和汽车电子用倒装芯片(如功率器件、传感器),不同类型的倒装芯片技术在工艺参数、材料选择和可靠性设计上存在差异,汽车电子用倒装芯片需要更高的耐温性和抗振动性能,通常采用陶瓷基板和铜柱凸点;而移动终端用倒装芯片则更注重小型化和低成本,多采用有机基板和焊料凸点。

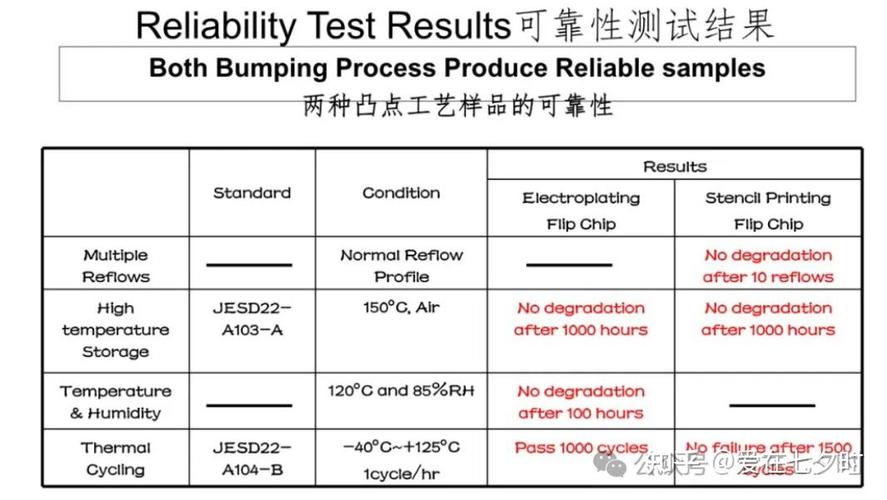

倒装芯片技术的工艺流程复杂且精密,主要包括芯片准备、凸点制作、芯片贴装、回流焊、下填充、测试等环节,芯片准备阶段需要对晶圆进行减薄(通常厚度为50-100μm)和背面金属化处理,以提高散热性能和凸点附着力,凸点制作是关键步骤,首先在芯片焊盘上制作凸点下金属层(UBM),然后通过电镀或印刷法生长凸点,最后进行凸点回流和清洗,芯片贴装阶段采用高精度贴片机,将芯片对准基板上的焊盘,贴装精度需达到±5μm以内,回流焊是形成冶金结合的过程,温度曲线需精确控制,以避免凸点虚焊或短路,下填充通过毛细作用填充芯片与基板之间的间隙,通常需要在80-120℃下固化1-2小时,通过电测试、可靠性测试(如温度循环、湿热试验)等确保器件性能达标。

尽管倒装芯片技术具有诸多优势,但在实际应用中仍面临一些挑战,首先是热管理问题,随着芯片功率密度的增加,热量积累可能导致器件性能下降甚至失效,需要优化基板材料和散热结构(如嵌入散热器、热通孔设计),其次是凸点可靠性问题,在极端温度循环条件下,焊点容易出现疲劳裂纹,需要开发新型凸点材料(如高铅焊料、银烧结凸点)和下填充材料(如纳米填料增强型环氧树脂),成本问题也是制约倒装芯片技术普及的因素之一,高精度的设备、复杂的工艺流程和昂贵的材料(如陶瓷基板)使得倒装芯片的制造成本高于传统封装,为解决这些问题,行业正在探索新的技术方向,如硅通孔(TSV)与倒装芯片的三维集成技术、低温烧结银膏、嵌入式凸点等,这些技术有望进一步提高倒装芯片的性能和可靠性,同时降低成本。

倒装芯片技术的应用领域广泛,涵盖了从高端到消费电子的多个层面,在计算机领域,CPU、GPU等高性能处理器普遍采用倒装芯片技术,以实现高速信号传输和高效散热;在通信领域,5G基站芯片、射频模块等利用倒装芯片的高频特性满足低延迟、大带宽的需求;在消费电子领域,智能手机、平板电脑的处理器、图像传感器等采用倒装芯片技术,实现了设备的小型化和高性能化;在汽车电子领域,倒装芯片技术被应用于ADAS(高级驾驶辅助系统)、功率控制单元等关键部件,满足汽车电子对高可靠性和耐高温的要求;在医疗电子领域,植入式设备、诊断仪器等也采用倒装芯片技术,以提高器件的稳定性和生物兼容性。

随着半导体技术的不断进步,倒装芯片技术正向着更高密度、更高性能、更低成本的方向发展,三维集成技术(如2.5D/3D封装)与倒装芯片的结合,通过硅中介层(Interposer)实现芯片之间的垂直互连,进一步提高了系统集成度和信号传输速度;新材料和新工艺的应用,如无铅焊料、铜-铜直接键合、低温封装等,推动了倒装芯片技术的绿色化和可持续发展,人工智能、物联网、5G等新兴产业的兴起,为倒装芯片技术提供了广阔的市场空间,预计未来几年,倒装芯片技术将在半导体封装领域占据更重要的地位。

相关问答FAQs

Q1:倒装芯片技术与引线键合技术的主要区别是什么?

A1:倒装芯片技术与引线键合技术的核心区别在于互连方式,倒装芯片将芯片有源面朝下,通过凸点直接与基板连接,信号传输路径短、寄生参数小,适合高频、高速电路;而引线键合是将芯片焊盘通过金属引线连接到基板或引线框架上,引线长度较长,寄生参数较大,且封装体积较大,倒装芯片的散热性能和机械强度优于引线键合,但工艺复杂性和成本也更高。

Q2:倒装芯片技术中的下填充材料有何作用?如何选择合适的下填充材料?

A2:下填充材料的主要作用是填充芯片与基板之间的间隙,缓解因热膨胀系数差异导致的热应力,提高焊点的机械强度和可靠性,防止器件在温度循环或振动环境下失效,选择下填充材料时需考虑以下因素:热膨胀系数(应与芯片和基板匹配)、玻璃化转变温度(Tg,需满足器件工作温度要求)、粘度(影响填充速度和流动性)、模量(高模量材料抗应力能力强但可能增加脆性)以及工艺兼容性(如固化温度、时间),常见的下填充材料包括环氧树脂、改性硅树脂等,高性能应用中可采用纳米填料增强型材料以提高导热性和机械性能。