IGBT(绝缘栅双极型晶体管)作为现代电力电子领域的核心器件,凭借其高压、大电流、高速开关及低损耗等特性,已成为驱动工业控制、新能源、轨道交通等关键应用领域技术革新的关键力量,其技术演进不仅推动了功率半导体性能的边界突破,更通过模块化、智能化与集成化设计,重塑了能源转换与利用的范式,为绿色低碳与智能制造提供了底层支撑。

IGBT技术的核心优势与应用驱动逻辑

IGBT本质上是结合了MOSFET的电压驱动特性与GTR的大电流处理能力的复合器件,其结构中的绝缘栅层实现了输入阻抗的高阻化,降低了驱动功率需求,而双极型导电机制则确保了低导通压降与高电流密度,这一特性使其在中等电压(600V以上至6500V)范围内成为不可替代的功率开关器件,相较于传统晶闸管或GTO,IGBT的开关频率可达20kHz以上,大幅提升了电能转换效率,同时减少了散热系统的体积与成本,为高频化、小型化电力电子装置的实现奠定了基础。

从应用驱动视角看,IGBT技术的价值体现在三个维度:一是效率提升,通过降低导通损耗与开关损耗,使电机驱动、光伏逆变器等系统的能耗降低10%-30%;二是功率密度提升,高频化设计使得变压器、电感等无源元件体积缩小50%以上,推动设备向轻量化、集成化发展;三是智能化支持,通过集成温度传感器、电流检测电路及保护功能,IGBT模块能够实现实时状态监控与故障预警,满足工业4.0对系统可靠性与自适应控制的需求。

关键应用领域的深度渗透与技术创新

工业驱动与自动化领域

在工业电机控制中,IGBT模块是变频器的核心部件,其性能直接决定调速系统的动态响应与能效水平,以高压变频器为例,采用3300V以上IGBT模块的电机驱动系统,可实现对风机、水泵等设备的精准调速,使工业传动系统平均节能20%-40%,近年来,碳化硅(SiC)基IGBT的问世进一步突破了硅基材料的性能瓶颈,其耐温能力达200℃以上,允许更高的工作结温,从而简化散热设计,在新能源汽车电机驱动、轨道交通牵引系统中展现出替代优势。

新能源发电与储能系统

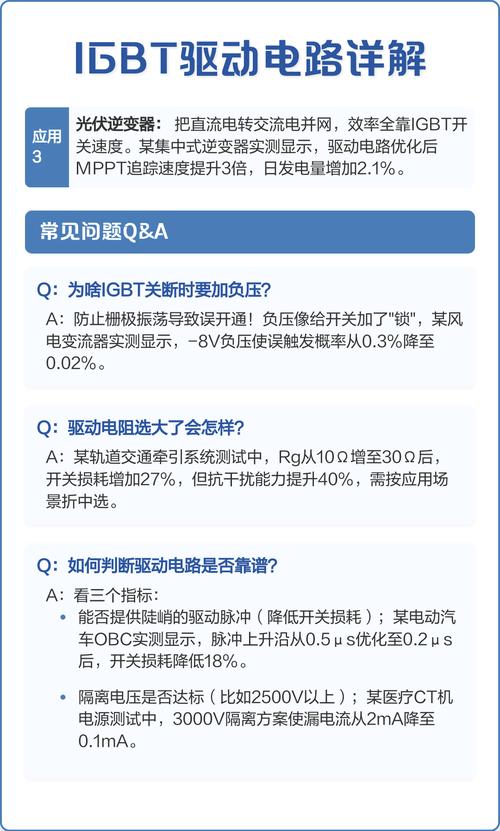

光伏与风电产业对IGBT的需求呈现爆发式增长,在光伏逆变器中,采用第四代IGBT模块的组串式逆变器,转换效率可达99%以上,支持宽电压范围输入,适应复杂光照条件下的最大功率点跟踪(MPPT),风电领域,1700V IGBT模块应用于风电变流器,可实现3MW以上风电机组的高效并网,同时通过有源钳位技术抑制电网侧电压波动,提升并网稳定性,储能系统中,IGBT双向变流器实现充放电过程的精准控制,配合电池管理系统(BMS)延长循环寿命,推动“新能源+储能”模式的规模化应用。

轨道交通与智能电网

轨道交通牵引系统依赖IGBT实现直流-交流(DC-AC)转换,IGBT模块的高可靠性直接关系到行车安全,中国高铁采用的3300V/400A IGBT模块,支持列车在3kV接触网电压下的稳定运行,并通过再生制动技术将制动能量反馈至电网,节能率达30%,智能电网中,柔性直流输电(HVDC)换流阀采用4500V IGBT模块,实现远距离、低损耗的电能传输,解决新能源并网中的孤岛效应与电压波动问题,同时静止无功补偿器(STATCOM)利用IGBT的高速开关特性,动态补偿无功功率,提升电网稳定性。

消费电子与新能源汽车

新能源汽车是IGBT增长最快的应用领域之一,主驱逆变器采用800V SiC IGBT模块,可支持车辆实现超快充(10分钟充电80%)与高续航(1000km以上),同时降低系统体积与重量,车载充电器(OBC)与DC-DC转换器中的IGBT模块,则实现交流充电与12V低压系统的稳定供电,在消费电子领域,IGBT应用于空调、冰箱等白色家电的变频压缩机,通过精准调温降低能耗,符合中国“双碳”目标下的能效标准。

IGBT技术的未来发展趋势

未来IGBT技术将朝着“高频化、高压化、集成化”方向持续演进,SiC与GaN等宽禁带半导体与IGBT的融合,将进一步提升器件的耐压能力与开关频率,推动10kHz以上高频电机驱动系统的商业化;智能功率模块(IPM)将驱动电路、保护电路与IGBT芯片集成于一体,实现“即插即用”的模块化设计,降低系统开发难度,通过数字孪生技术与AI算法,IGBT模块的寿命预测与故障诊断能力将增强,进一步保障工业与能源系统的安全运行。

相关问答FAQs

Q1:IGBT与MOSFET在应用上有何区别?

A1:IGBT与MOSFET均为功率半导体器件,但适用场景不同,MOSFET优势在于低压(<1000V)、高频(>100kHz)领域,如开关电源、消费电子等,其开关速度快但导通压降较高;IGBT则擅长中高压(600V-6500V)、中高功率(1kW-数MW)场景,如工业变频器、新能源逆变器等,其导通压降低、电流处理能力强,但开关频率相对较低(lt;20kHz),选择时需根据电压等级、功率需求及成本综合考量。

Q2:SiC IGBT相比传统硅基IGBT有哪些核心优势?

A2:SiC IGBT的核心优势体现在三个方面:一是耐压与耐温能力更强,SiC材料的击穿场态是硅的10倍,可支持1200V以上耐压与200℃以上工作结温,简化散热设计;二是导通损耗更低,SiC IGBT的导通电阻仅为硅基IGBT的1/10,系统能效提升5%-10%;三是高频特性更优,开关频率可达100kHz以上,使无源元件体积大幅缩小,适用于新能源汽车、轨道交通等对功率密度与效率要求严苛的场景。