FFC陶瓷技术在德国的发展与应用体现了该国在先进材料领域的深厚积淀与创新实力,作为全球工业技术的领先者,德国将FFC(Fiber Forming Ceramic)陶瓷技术与本土精密制造、自动化工艺及严格的质量控制体系深度融合,推动了其在高端制造、能源、医疗等领域的突破性应用,FFC陶瓷技术是一种通过纤维化成型工艺制备高性能陶瓷材料的技术,其核心在于利用有机前驱体或无机纤维,结合精确的成型与烧结工艺,实现陶瓷材料在强度、韧性、耐高温性等方面的优化,尤其适用于复杂结构件的制备。

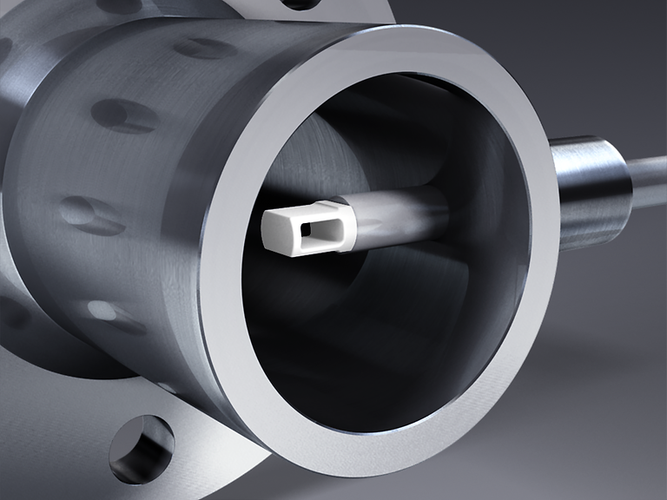

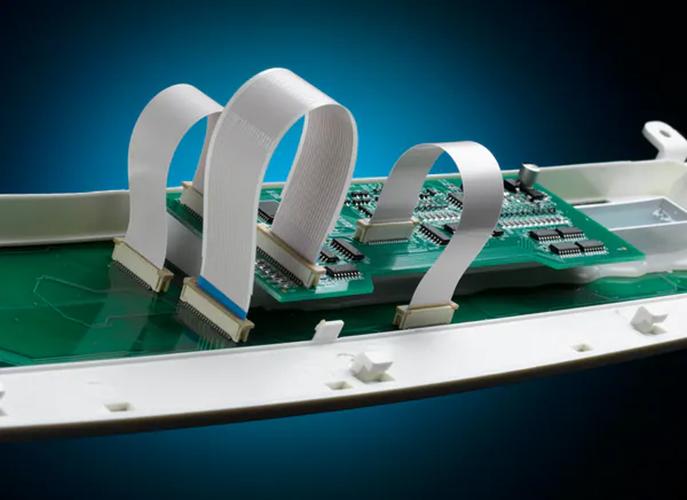

德国在FFC陶瓷技术领域的优势首先体现在原材料与工艺的协同创新上,德国企业如弗劳恩霍夫陶瓷技术与系统研究所(Fraunhofer IKTS)等机构,专注于开发高性能陶瓷纤维及前驱体材料,通过溶胶-凝胶法、静电纺丝等先进技术,制备出直径均匀、强度可达数GPa的陶瓷纤维,这些纤维在成型过程中,结合德国领先的干压、注浆成型及3D打印技术,可制备出孔隙率可控、形状精度高达±0.1mm的陶瓷生坯,在汽车制造领域,德国博世(Bosch)公司利用FFC陶瓷技术制备的尾气处理催化剂载体,通过复杂的蜂窝状结构设计,使催化效率提升20%以上,同时降低能耗15%,其工艺关键在于采用德国特有的“双峰粒径分布”技术,通过控制陶瓷颗粒的级配,确保生坯的密度均匀性,从而避免烧结后的变形与开裂。

在烧结工艺环节,德国企业广泛应用微波烧结与放电等离子烧结(SPS)技术,将传统烧结时间从数小时缩短至数十分钟,同时显著降低能耗,以德国西门子(Siemens)为例,其在燃气轮机叶片制备中采用FFC陶瓷技术结合SPS烧结,制备出的氮化硅陶瓷叶片工作温度可达1300℃,较传统合金叶片提升200℃,且抗热震性能提高3倍,这一成果得益于德国在温度场精准控制方面的技术积累,通过多温区协同加热与实时监测系统,确保陶瓷材料内部的微观结构均匀性,德国在FFC陶瓷的表面改性技术上也处于领先地位,通过等离子喷涂、化学气相沉积(CVD)等方法,在陶瓷表面制备纳米级功能涂层,使其在耐磨、耐腐蚀性能上达到行业标杆水平。

FFC陶瓷技术在德国的应用已从传统工业拓展至前沿领域,在能源行业,德国意昂集团(E.ON)利用FFC陶瓷技术制备的固体氧化物燃料电池(SOFC)电解质,实现了电池寿命超过40000小时,能量转换效率突破60%,在医疗领域,德国西门子医疗通过FFC陶瓷技术制备的人工关节,其氧化锆陶瓷材料的摩擦系数仅为传统材料的1/5,耐磨性能提升10倍,大幅降低了患者术后翻修率,在航空航天领域,德国空中客车(Airbus)公司与合作伙伴开发的FFC陶瓷热防护系统,成功应用于航天器返回舱的隔热层,可承受2000℃以上的高温冲击,且重量较传统材料减轻30%。

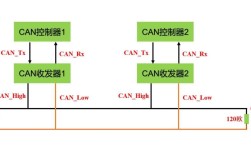

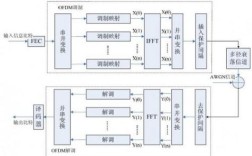

德国FFC陶瓷技术的产业化离不开其完善的标准体系与产学研协同机制,德国工业标准(DIN)中专门设立了FFC陶瓷材料的性能测试与评价标准,涵盖密度、强度、韧性等20余项指标,确保产品的可靠性,德国通过“工业4.0”战略推动FFC陶瓷生产的智能化,例如利用工业物联网(IIoT)技术实现生坯成型到烧结的全流程数据追溯,缺陷率控制在0.5%以下,尽管如此,该技术仍面临成本较高、复杂构件量产难度等挑战,德国正通过研发低成本纤维前驱体及连续化生产工艺,推动FFC陶瓷技术的规模化应用。

相关问答FAQs

-

问:德国FFC陶瓷技术与传统陶瓷技术相比有哪些核心优势?

答:德国FFC陶瓷技术通过纤维化成型与先进烧结工艺,实现了陶瓷材料的高强度、高韧性及复杂形状制备,其核心优势包括:①利用高性能陶瓷纤维提升材料力学性能,如氮化硅陶瓷断裂韧性可达8MPa·m¹/²,较传统陶瓷提高50%;②采用微波烧结、SPS等技术缩短烧结时间60%以上,降低能耗;③结合3D打印等精密成型工艺,实现复杂结构件的一体化制备,精度达±0.1mm,适用于汽车、航空航天等高端领域。 -

问:德国FFC陶瓷技术在能源领域有哪些具体应用案例?

答:德国FFC陶瓷技术在能源领域的应用主要体现在固体氧化物燃料电池(SOFC)与燃气轮机部件,德国意昂集团(E.ON)采用FFC陶瓷技术制备的SOFC电解质,通过优化氧化钇稳定氧化锆(YSZ)的微观结构,使电池工作温度降至750℃,启动时间缩短至30分钟,能量转换效率达60%,西门子(Siemens)利用FFC陶瓷结合放电等离子烧结(SPS)技术制备的燃气轮机氮化硅静叶片,可承受1300℃高温,使燃气轮机热效率提升5%,减少碳排放8%,已应用于德国多个天然气发电站。