东芝数控系统维修说明书是技术人员进行故障诊断、维护保养和系统调试的重要技术文档,其内容涵盖了系统结构、工作原理、故障排查流程、维修操作规范及安全注意事项等多个方面,以下从核心内容、维修流程、常见故障处理及维护保养等维度进行详细说明,并辅以表格形式呈现关键信息,最后附相关FAQs。

概述

东芝数控系统维修说明书首先介绍了系统的整体架构,包括硬件组成(如CNC控制单元、伺服驱动器、电机、操作面板、I/O模块等)和软件系统(如操作系统、PLC程序、NC核心程序等),文档中会详细说明各模块的功能、接口定义及信号流向,帮助技术人员理解系统的工作逻辑,CNC控制单元作为系统的核心,负责处理加工程序、计算运动轨迹,并通过伺服驱动器控制电机执行动作;操作面板则为人机交互接口,用于输入指令、显示状态和报警信息,说明书还会提供系统参数列表、PLC梯形图解读指南及电气原理图,这些都是维修过程中不可或缺的参考资料。

维修流程与操作规范

-

故障诊断步骤

维修前需遵循“先外后内、先软件后硬件、先简单后复杂”的原则,首先检查外部条件,如电源电压是否稳定(允许波动范围为±10%)、接地是否可靠、冷却系统是否正常;其次通过系统报警提示(如报警代码“SP9010”表示伺服过载)和自诊断功能初步定位故障范围;最后借助万用表、示波器等工具检测电路信号,如脉冲输出、位置反馈信号是否正常。 -

安全操作规范

- 断电操作:在进行硬件维修前,必须切断系统总电源并等待电容放电完毕(通常需5分钟以上),防止触电或元件损坏。

- 静电防护:接触CMOS芯片或电路板时,需佩戴防静电手环,避免静电击穿。

- 参数备份:维修前务必备份系统参数、PLC程序及用户加工程序,防止数据丢失导致系统瘫痪。

-

维修操作流程

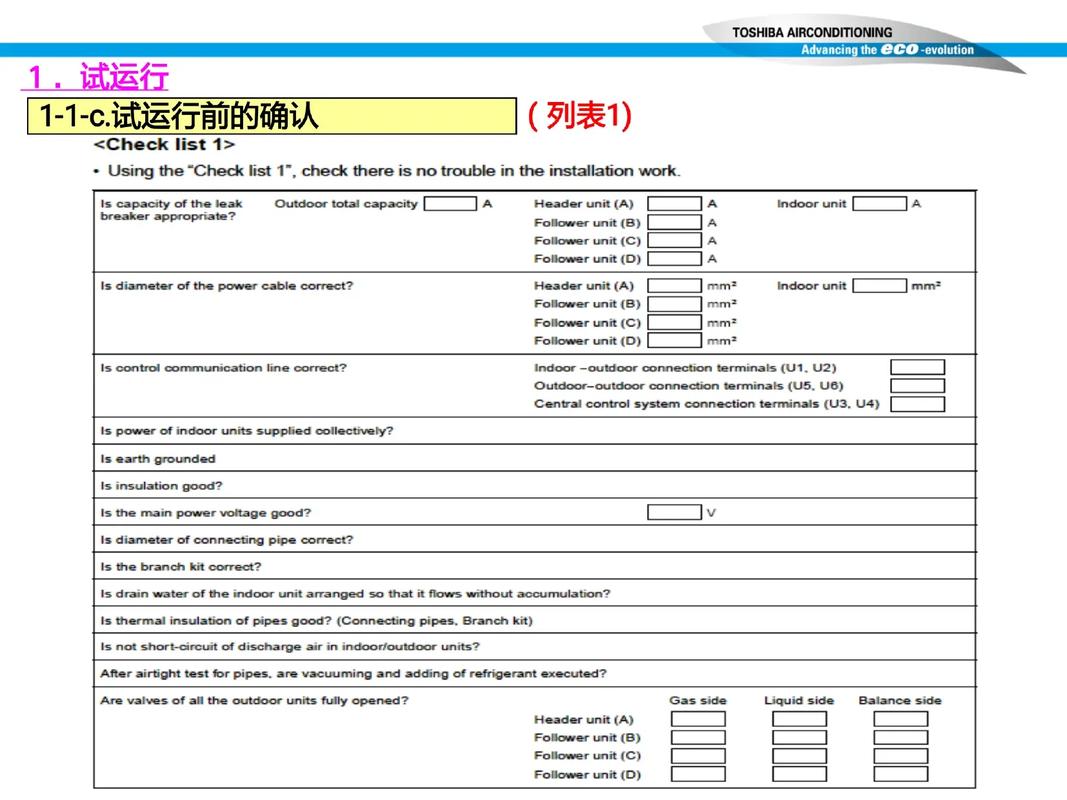

以“伺服电机不运转”故障为例,维修流程如下: (图片来源网络,侵删)

(图片来源网络,侵删)- 步骤1:检查报警历史,确认是否有“SV0300”(伺服准备就绪信号异常)等报警;

- 步骤2:通过系统诊断界面查看伺服使能信号是否输出,若未输出,检查CNC到伺服驱动的使能控制线路;

- 步骤3:测量伺服驱动器输入电源电压(三相200V±10%),若电压异常,排查电源模块或外部供电;

- 步骤4:若以上正常,检查伺服电机编码器反馈信号,用示波器观测脉冲波形是否连续;

- 步骤5:若编码器信号异常,更换编码器或维修驱动器板卡。

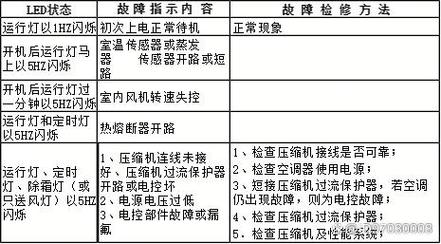

常见故障处理与代码解析

东芝数控系统报警代码是快速定位故障的关键,以下是常见报警代码及处理方法:

| 报警代码 | 可能原因 | 处理方法 | |

|---|---|---|---|

| OSP0000 | 急停报警 | 急停按钮被按下、急停回路断路 | 检查急停按钮,测量急停回路通断 |

| SV9010 | 伺服过载 | 电机负载过大、机械卡滞 | 减轻负载、检查机械传动部件 |

| PC0001 | PLC运行错误 | PLC程序逻辑错误、硬件模块故障 | 复位PLC、检查程序语法及模块状态 |

| OT0500 | X轴位置超差 | 伺服参数设置错误、编码器脏污 | 重新伺服调试、清洁编码器 |

维护保养与预防措施

-

日常维护

- 定期清洁系统内部粉尘,重点清理CNC风扇、散热片及电源模块,防止过热导致元件老化;

- 检查操作面板按钮、急停开关的灵活性,确保接触良好;

- 每月检测电池电压(系统备份电池通常为3V DC),低于2.5V需及时更换,避免参数丢失。

-

定期保养

- 每半年进行一次系统全面检查,包括伺服驱动器电容容量测试、电机绝缘电阻检测(应≥10MΩ);

- 每年校准一次位置反馈系统,确保定位精度符合要求(如定位误差≤±0.005mm)。

-

软件维护

(图片来源网络,侵删)

(图片来源网络,侵删)- 定期备份系统参数,建议使用U盘通过系统备份功能导出数据;

- 避免随意修改系统核心参数(如伺服增益、轴参数),如需调整需在厂家指导下进行。

相关FAQs

Q1:东芝数控系统出现“SV9010伺服过载”报警,但电机负载正常,如何排查?

A:首先检查电机三相绕组阻值是否平衡(用万用表测量,阻值偏差应≤5%),若不平衡则电机绕组短路;其次检查伺服驱动器电流检测电路,如霍尔元件是否损坏;最后排查机械传动部件是否存在异常摩擦,如导轨润滑不足、丝杠弯曲等,若以上均正常,可能是伺服驱动器内部电流环参数设置不当,需重新优化增益参数。

Q2:维修东芝数控系统时,如何安全更换CMOS电池?

A:更换电池前,务必切断系统电源并等待10分钟,确保电容完全放电;使用绝缘工具操作,避免电池正负极短路;新电池需与原型号一致(通常为CR2032纽扣电池),安装时注意正极朝上;更换后需重新输入系统参数(需提前备份),并测试电池充电功能是否正常(部分系统支持电池充电,若电压持续下降需检查充电电路)。