博世固态电池技术量产标志着动力电池领域的一次重大突破,其核心在于通过采用固态电解质替代传统液态电解液,从根本上解决锂电池的安全性与能量密度瓶颈,这一技术的落地过程融合了材料科学、电化学工程与智能制造的多领域创新,为新能源汽车产业带来了深远影响。

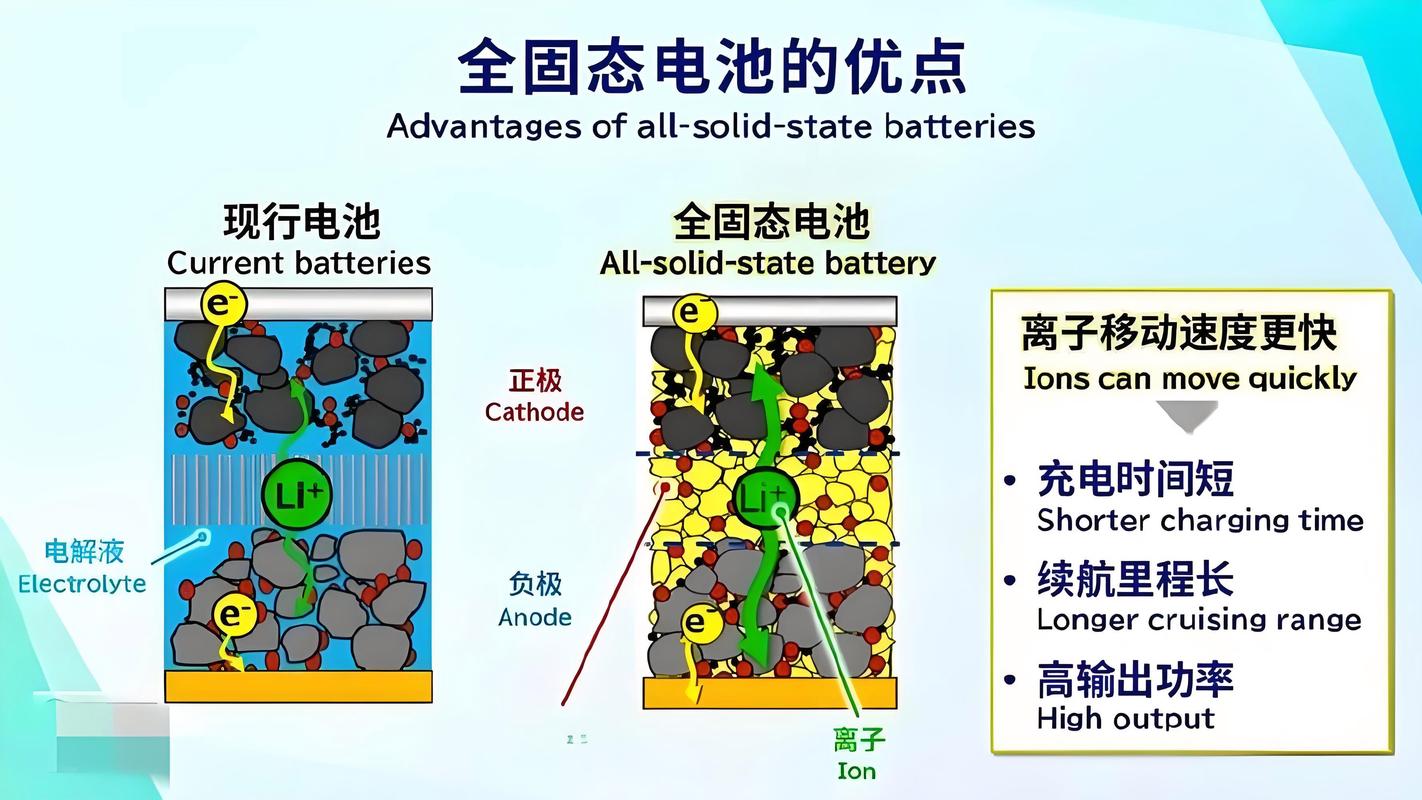

从技术原理来看,博世固态电池的关键突破在于其硫化物固态电解质的应用,与传统锂离子电池使用的有机液态电解液不同,固态电解质具有不可燃、无挥发性的特性,从根本上杜绝了电池热失控的风险,固态电解质允许使用更高镍正极材料和金属锂负极,将能量密度提升至400Wh/kg以上,是目前主流三元锂电池的2倍以上,这意味着在同等电池包体积下,固态电池的续航里程可轻松突破1000公里,且支持更高倍率的快充,10分钟内可完成80%的充电量。

在量产工艺方面,博世采用了创新的“干法电极”与“叠片式”组装技术,传统液态电池需通过涂布、烘干等复杂工序处理电极浆料,而博世的干法电极技术直接将活性材料与固态电解质粉末混合,通过辊压成型,不仅简化了生产流程,还减少了30%的能源消耗,电池组装环节则采用高精度叠片工艺,将正极、固态电解质、负极层层叠加,配合激光焊接技术,实现了99.9%的良品率,据博世官方数据,其固态电池产线的自动化率达到95%,单条产线年产能可达到20GWh,足以满足25万辆电动车的需求。

成本控制是固态电池量产的核心挑战之一,博世通过垂直整合供应链,实现了从原材料到电池包的自主生产,其硫化物电解质采用自研的低温合成工艺,将生产成本降低至80美元/kWh,接近当前液态电池的成本水平,博世还与全球矿业巨头合作锁定关键金属(如锂、钴、镍)的长期供应,进一步稳定了生产成本,预计到2030年,随着规模效应的显现,固态电池成本有望降至50美元/kWh,实现与燃油车的平价竞争。

性能测试数据充分验证了博世固态电池的优越性,在针刺、挤压、过充等极端测试中,电池样品未出现起火、爆炸现象,安全性远超国标要求,在循环寿命测试中,电池在1000次充放电循环后仍保持80%以上的容量,相当于车辆行驶80万公里,低温性能方面,-20℃环境下电池容量保持率达92%,比液态电池高出20个百分点,有效解决了电动车冬季续航衰减的痛点。

市场应用层面,博世已与多家主流车企达成合作,计划2025年率先推出搭载固态电池的高端电动车型,这些车型将实现“超长续航+超快充电+超高安全”的三重优势,直接对标传统燃油车的使用体验,博世还在探索固态电池在储能领域的应用,其电网级储能系统已通过德国TÜV认证,可为家庭和工商业用户提供长达20年的稳定电力存储服务。

技术迭代方面,博世正在研发第二代固态电池,计划采用“锂金属负极+富锂锰基正极”的技术路线,能量密度有望突破500Wh/kg,通过引入人工智能算法优化电池管理系统,可实现电池状态的实时精准预测,将电池寿命延长至15年以上,这些技术储备将确保博世在未来十年内保持固态电池技术的领先地位。

博世固态电池的量产不仅推动了新能源汽车产业的发展,更将对整个能源结构产生深远影响,随着固态电池成本的下降和性能的提升,其将在电动航空、智能家居、机器人等领域得到广泛应用,为构建零碳社会提供核心技术支撑,这一技术的成功落地,印证了德国工业在高端制造领域的持续创新能力,也为全球动力电池技术的发展指明了方向。

相关问答FAQs

Q1:博世固态电池与传统液态电池相比,安全性提升的具体表现有哪些?

A1:博世固态电池采用不可燃的硫化物固态电解质,从根本上消除了液态电解液易燃易爆的风险,在极端测试中,即使对电池进行针刺、挤压或过充,也不会产生热失控,实验数据显示,其热稳定性超过800℃,而传统液态电池在200℃左右就会分解,固态电解质与电极材料的界面稳定性更高,不会生成锂枝晶,避免了内部短路风险,安全性达到汽车行业最高等级。

Q2:固态电池量产面临的主要挑战是什么?博世是如何解决的?

A2:固态电池量产的核心挑战包括固态电解质与电极的界面阻抗控制、大规模生产工艺的稳定性以及成本控制,博世通过三项创新解决了这些问题:一是开发出“界面修饰层”技术,在固态电解质表面涂覆超薄陶瓷层,降低界面阻抗;二是采用干法电极与叠片式组装工艺,实现了自动化生产;三是通过垂直整合供应链和自研低温合成工艺,将电解质成本降低60%,这些措施使得固态电池从实验室技术成功转化为可量产的工业产品。