- 焊接修复技术概述

- 焊接修复的关键步骤与原则

- 常用焊接修复方法及其特点

- 典型焊接修复案例分析

- 焊接修复的质量控制与安全

焊接修复技术概述

焊接修复是指利用焊接、堆焊等热加工方法,对因磨损、腐蚀、疲劳、制造缺陷或意外损伤而失效的金属构件,进行局部或整体恢复,使其恢复或接近原有性能的工艺过程。

主要目的:

- 恢复尺寸: 修复因磨损、加工超差而失去的尺寸。

- 恢复性能: 修复因腐蚀、气蚀、疲劳等导致的性能下降,如强度、硬度、耐腐蚀性等。

- 修复缺陷: 修补铸件、锻件或焊缝中存在的裂纹、气孔、夹渣等缺陷。

- 改变性能: 在特定部位通过堆焊耐磨、耐热或耐腐蚀层,提升构件的局部性能。

应用领域:

- 能源电力: 汽轮机转子、叶片、阀门、管道、锅炉部件。

- 石油化工: 反应器、塔器、储罐、泵、压缩机、阀门。

- 重型机械: 轧辊、齿轮、挖掘机斗齿、起重机吊钩、轴类零件。

- 交通运输: 船舶曲轴、机车轮对、汽车模具、起落架。

- 建筑工程: 钢结构、桥梁的加固与修复。

焊接修复的关键步骤与原则

一个成功的焊接修复项目,遵循科学的流程和原则至关重要。

关键步骤:

-

损伤评估:

- 无损检测: 使用超声波、射线、磁粉、渗透等方法,精确确定缺陷(如裂纹)的位置、尺寸、深度和走向。

- 化学成分分析: 分析母材的化学成分,为选择合适的焊接材料提供依据。

- 硬度测试与金相分析: 了解母材的热处理状态、硬度和金相组织,判断其焊接性。

-

制定修复方案:

- 确定焊接方法: 根据缺陷位置、构件尺寸、现场条件选择合适的焊接方法(如焊条电弧焊、TIG、MIG、激光焊等)。

- 选择焊接材料: 焊接材料的成分、性能应与母材匹配或满足特定性能要求(如耐磨、耐腐蚀)。

- 制定焊接工艺: 编制详细的焊接工艺规程,包括坡口设计、预热温度、层间温度、焊接参数、焊后热处理等。

- 制定无损检测计划: 确定修复后需要进行哪些检测以及验收标准。

-

焊接前准备:

- 清洁: 彻底清除待修复区域的油污、锈迹、油漆等。

- 打磨: 用角磨机等工具打磨至露出金属光泽,特别是裂纹尖端必须打磨出坡口。

- 开坡口: 根据方案加工出合适的坡口,以保证焊透和良好的焊缝成型。

- 预热: 对于中高碳钢、合金钢、厚大工件等,必须进行预热,以防止产生冷裂纹。

-

焊接实施:

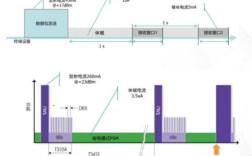

(图片来源网络,侵删)

(图片来源网络,侵删)- 严格按照WPS进行操作,控制焊接热输入。

- 采用合理的焊接顺序,以减少焊接变形和残余应力。

- 必要时进行多层多道焊,并控制层间温度。

-

焊后处理:

- 缓冷: 焊后立即用保温棉等覆盖,进行缓慢冷却,防止产生淬硬组织和裂纹。

- 焊后热处理: 对于重要构件,通常需要进行去应力退火,以消除焊接残余应力,稳定尺寸。

- 外观检查与修整: 清理焊渣、飞溅,对焊缝进行打磨修整。

-

质量检验:

- 外观检查: 检查焊缝是否有表面缺陷,如裂纹、咬边、气孔等。

- 无损检测: 按照计划对焊缝进行内部质量检测(如UT、RT),确保缺陷已完全消除。

- 性能测试(必要时): 如硬度测试、水压试验等。

核心原则:

- 等强度或等性能原则: 修复后的接头强度或性能应不低于母材。

- 最小变形原则: 合理的工艺设计应将焊接变形控制在允许范围内。

- 防止再裂纹原则: 通过预热、控制热输入、后热等措施,确保修复区域不再产生新的裂纹。

- 安全第一原则: 严格遵守焊接安全操作规程。

常用焊接修复方法及其特点

| 方法 | 特点 | 适用场景 |

|---|---|---|

| 焊条电弧焊 | - 设备简单,成本低,操作灵活 - 对焊工技能要求高 - 热输入较大,变形控制相对难 |

现场修复、结构复杂、不规则的场合,如钢结构、工程机械、管道修复。 |

| 钨极氩弧焊 | - 焊接质量高,焊缝纯净,成型美观 - 热输入小,热影响区窄,变形小 - 速度较慢,对焊工技能要求极高 - 成本较高 |

要求高的精密修复、薄板修复、有色金属修复、打底焊,如核电站管道、不锈钢容器。 |

| 熔化极气体保护焊 | - 焊接效率高,熔深大 - 适用于半自动和自动化焊接 - 风险较大,需防风 |

中厚板、长直焊缝、批量修复,如船舶、压力容器、钢结构的焊接修复。 |

| 药芯焊丝电弧焊 | - 兼具焊条电弧焊和气体保护焊的优点 - 焊缝韧性好,抗裂性强 - 适用于全位置焊接 |

现场安装和高强度钢的修复,如桥梁、高层建筑、工程机械。 |

| 激光焊 | - 能量密度极高,热输入极小,热影响区极小 - 焊接速度快,变形极小 - 设备昂贵,对工件装配精度要求极高 |

高精度、高质量要求的修复,如模具修复、航空航天部件、精密仪器。 |

| 热喷涂/喷焊 | - 不是熔焊,是涂层与基材的机械结合或冶金结合 - 可喷涂耐磨、耐蚀、耐高温等特殊功能层 - 结合强度低于堆焊 |

表面强化和修复,如修复轴类零件的轴颈、柱塞的表面,恢复耐磨层。 |

典型焊接修复案例分析

电站锅炉集箱管座角焊缝的裂纹修复

- 背景: 某电厂锅炉运行多年后,在对高温过热器集箱管座角焊缝进行例行检查时,发现存在多处表面裂纹,该集箱材质为12Cr1MoVG,规格为φ325×60mm,工作温度在540℃左右。

- 损伤评估: 通过磁粉检测,发现裂纹主要集中在管座与集箱连接的角焊缝热影响区,呈轴向分布,长度约20-50mm,分析认为裂纹主要由交变热应力引起的高温疲劳裂纹。

- 修复方案:

- 方法选择: 采用钨极氩弧焊进行修复,原因:热输入小,可精确控制,对母材组织影响小,适合这类重要承压部件的精密修复。

- 焊接材料: 选用TIG-R31(相当于ER80S-B2L)焊丝,其化学成分和力学性能与12Cr1MoVG母材匹配。

- 工艺规程:

- 坡口加工: 用角磨机沿裂纹长度方向打磨出“U”型坡口,坡口角度为30-35°,深度为裂纹深度+2mm,确保裂纹被完全清除。

- 预热: 整个管座及周围区域进行预热,预热温度为150-200℃,采用远红外加热片进行局部加热。

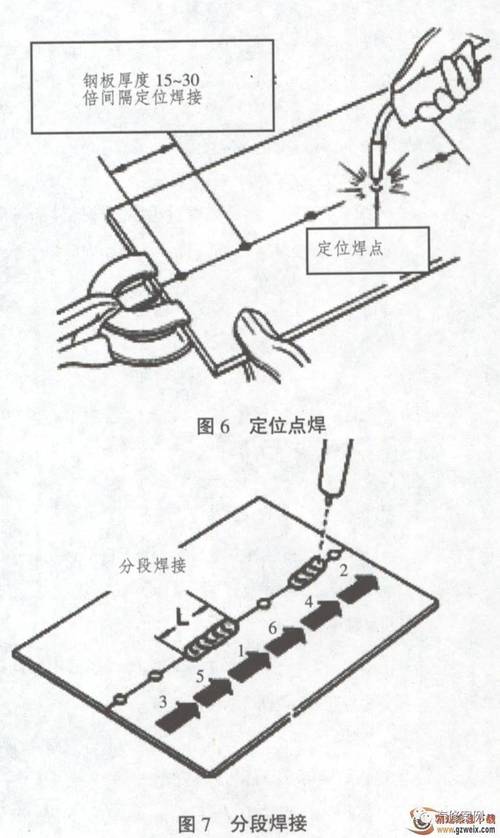

- 焊接: 采用分段退焊法,由两名焊工对称施焊,以减小变形,焊接电流控制在110-130A,电弧电压10-12V,每道焊完后,用钢丝刷清理焊渣。

- 后热: 焊后立即在250-300℃进行1小时的后热处理,然后缓冷。

- **焊