plc技术在电厂应用

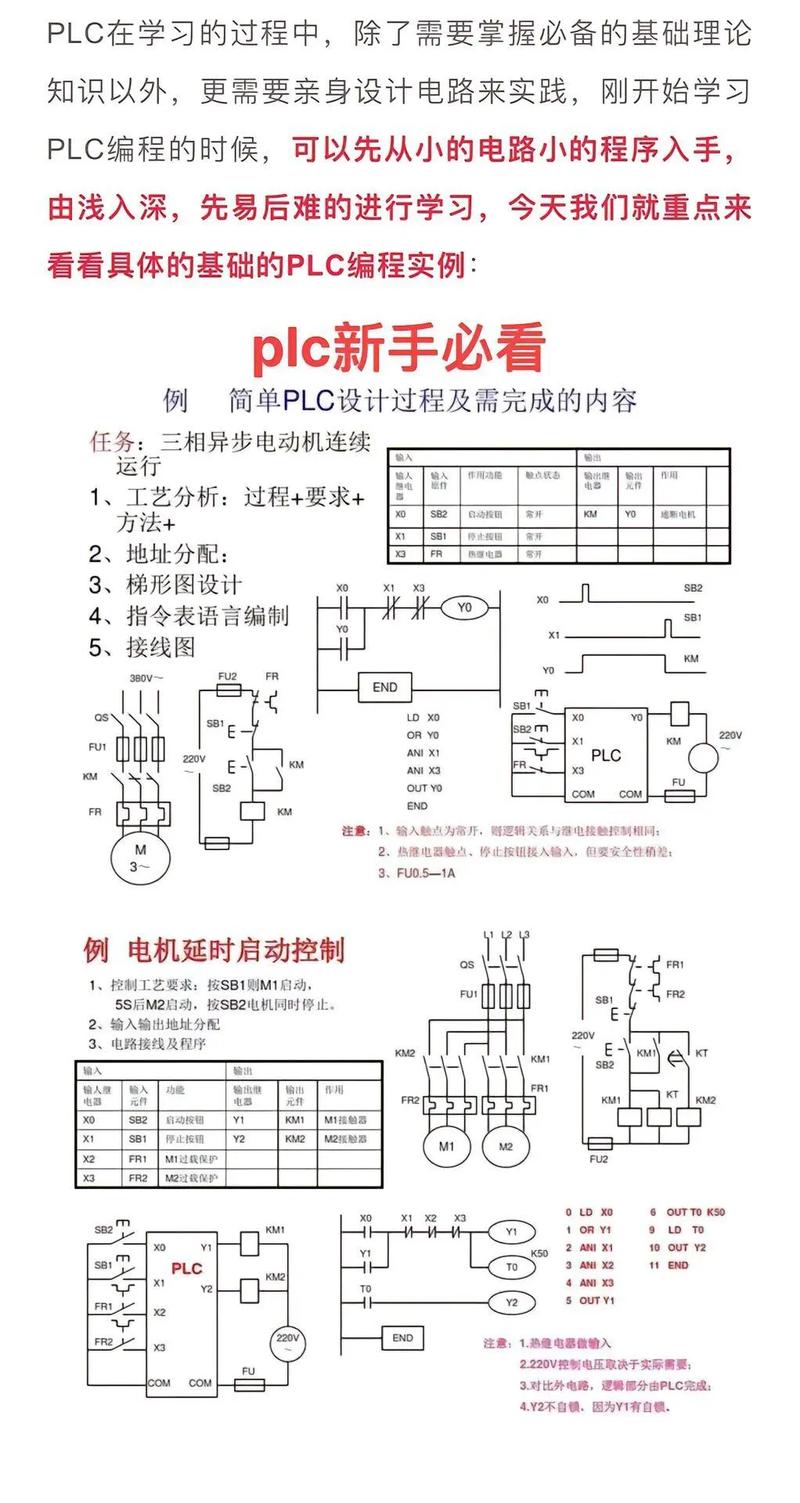

在现代电力生产过程中,自动化控制技术的应用已成为保障电厂安全、稳定、高效运行的核心支撑,可编程逻辑控制器(PLC)以其高可靠性、强抗干扰能力、灵活的扩展性以及模块化的结构特点,在电厂的各个生产环节中得到了广泛应用,成为电厂自动化控制系统的重要组成部分,从数据采集、逻辑控制到过程监控,PLC技术不仅提升了电厂的运行效率,还显著降低了人工干预的需求,为电厂的智能化转型奠定了坚实基础。

电厂的生产系统复杂多样,主要包括锅炉系统、汽轮机系统、发电机系统以及辅助系统等,在这些系统中,PLC技术的应用场景十分广泛,在锅炉控制系统中,PLC负责实时监测炉膛温度、蒸汽压力、给水流量等关键参数,并通过预设的控制算法调节给煤量、送风量和引风量,确保燃烧过程的稳定性和经济性,当蒸汽压力超过设定值时,PLC会自动减少给煤量,同时增大引风量,以维持压力平衡;当炉膛温度过低时,PLC则会加大送风量,保证燃料充分燃烧,这种闭环控制方式有效避免了传统继电器控制中逻辑复杂、响应迟缓的问题,提高了锅炉运行的动态稳定性。

在汽轮机和发电机组的控制系统中,PLC主要承担转速调节、负荷控制以及安全联锁保护等功能,通过与汽轮机调节系统的配合,PLC能够根据电网负荷需求实时调整汽轮机的进汽量,实现机组与电网的负荷匹配,PLC还具备完善的故障检测和处理能力,当检测到超速、振动过大、润滑油压不足等异常情况时,会立即触发紧急停机程序,避免设备损坏和安全事故的发生,在电厂的辅助系统中,如水处理系统、除灰系统、循环水系统等,PLC也发挥着重要作用,在水处理系统中,PLC通过监测水质参数(如pH值、溶解氧、浊度等)控制加药泵、阀门和搅拌器的启停,确保出水水质达标;在除灰系统中,PLC根据灰位传感器信号控制输灰设备的运行,实现灰渣的自动清除。

为了更清晰地展示PLC在电厂不同系统中的具体应用功能,以下表格列举了典型应用场景及控制内容:

| 应用系统 | 主要监测参数 | 控制功能 | 实现效果 |

|---|---|---|---|

| 锅炉燃烧系统 | 炉膛温度、蒸汽压力、给水流量、氧含量 | 调节给煤量、送风量、引风量,实现风煤比优化 | 提高燃烧效率,降低污染物排放,确保蒸汽参数稳定 |

| 汽轮机控制系统 | 转速、负荷、轴向位移、润滑油压 | 转速调节、负荷分配、超速保护、紧急停机 | 保障机组安全稳定运行,实现与电网的协调控制 |

| 水处理系统 | pH值、溶解氧、浊度、电导率 | 控制加药泵、阀门、风机启停,实现自动加药和排污 | 确保水质达标,减少人工操作,降低药剂消耗 |

| 循环水系统 | 循环水温度、流量、水位 | 调节循环水泵转速、控制冷却塔风机启停 | 维持凝汽器真空度,提高机组热效率 |

除了在单一系统中的应用,PLC技术在电厂的整体自动化集成中也发挥着关键作用,通过工业以太网、现场总线等通信技术,PLC能够与分散控制系统(DCS)、监控与数据采集系统(SCADA)以及管理信息系统(MIS)进行无缝对接,实现全厂生产数据的实时共享和集中监控,运行人员可以在中央控制室通过人机界面(HMI)直观地查看各系统的运行状态,远程调整控制参数,并对历史数据进行分析和优化,这种集成化的控制模式不仅提高了电厂的运行管理水平,还为故障诊断和预测性维护提供了数据支持。

PLC技术在电厂的应用也面临一些挑战,电厂的电磁环境复杂,强电设备产生的电磁干扰可能影响PLC的正常工作,因此需要采取可靠的接地、屏蔽和滤波措施;随着电厂对控制系统网络安全要求的提高,PLC系统需要部署防火墙、入侵检测等安全防护机制,防止黑客攻击和恶意程序入侵,随着电厂智能化的发展,PLC需要与人工智能、大数据分析等技术深度融合,以实现更高级的自主控制和优化决策功能。

PLC技术凭借其技术优势已成为电厂自动化控制的核心技术之一,从单一系统的控制到全厂信息的集成,从基础的逻辑控制到智能化的优化决策,PLC技术的应用不断深化,为电厂的安全、经济、环保运行提供了有力保障,随着工业4.0和能源互联网的发展,PLC技术将在电厂的数字化转型中发挥更加重要的作用,推动电力行业向更高效、更智能的方向发展。

相关问答FAQs:

-

问:PLC技术在电厂应用中如何保障系统的安全性?

答:PLC在电厂的安全性保障主要通过多重机制实现:一是硬件层面,采用冗余设计(如双CPU、双电源)和抗干扰电路,确保在极端环境下的稳定运行;二是软件层面,内置看门狗定时器、自诊断程序和故障容错逻辑,可实时检测异常并自动切换至安全模式;三是控制逻辑层面,通过安全联锁保护(如超速停机、紧急跳闸)和权限分级管理,防止误操作;四是网络层面,通过工业防火墙、VPN加密和入侵检测系统,抵御外部网络攻击,确保控制系统的数据安全和运行安全。 -

问:与传统继电器控制系统相比,PLC在电厂应用有哪些优势?

答:与传统继电器控制系统相比,PLC在电厂应用中具有显著优势:一是可靠性高,PLC采用微电子技术,无机械触点,故障率远低于继电器;二是灵活性强,控制逻辑可通过软件编程修改,无需改动硬件接线,便于系统升级和功能扩展;三是维护简便,模块化设计使故障排查和更换快速高效,且具备自诊断功能可定位故障点;四是功能丰富,PLC支持数据采集、通信联网、PID调节等复杂功能,可实现闭环控制和系统集成;五是能耗低,体积小,节省控制柜空间,降低运行成本,这些优势使PLC更适合电厂复杂、连续的生产控制需求。