电子贴片器件安装技术是现代电子制造的核心工艺之一,它通过自动化或半自动化设备将微型电子元器件直接安装在印刷电路板(PCB)表面,通过回流焊或波峰焊等方式实现电气连接,相比传统的通孔插装技术(THT),具有高密度、小型化、高频性能好、生产效率高等优势,随着电子产品向多功能、微型化、轻量化发展,SMT技术已成为电子制造业不可或缺的关键环节,其工艺水平直接影响产品的可靠性、性能和生产成本。

电子贴片器件的类型与特点

SMT器件主要分为无源器件(如电阻、电容、电感)、有源器件(如集成电路IC、晶体管)、机电元件(如开关、连接器)和特殊器件(如传感器、LED)等,这些器件的外形尺寸通常采用 imperial 单位(如0201、0402、0603等)或 metric 单位(如0603、0805、1206等),其中0201(长0.6mm×宽0.3mm)和01005(长0.4mm×宽0.2mm)等超小型器件对安装精度提出了极高要求,与THT器件相比,SMT器件无引线或短引线,可直接贴装在PCB表面,减少了寄生电感和电容,适合高频电路设计,同时器件体积可缩小60%~80%,PCB面积也可相应减少,为电子产品的小型化提供了可能。

电子贴片器件安装的核心工艺流程

SMT安装工艺流程主要包括PCB板准备、锡膏印刷、贴片安装、回流焊接、清洗及检测等关键环节,每个环节的工艺参数控制直接影响最终安装质量。

PCB板准备

PCB板是SMT安装的基础载体,需进行表面处理以确保可焊性,常见的表面处理工艺有热风整平(HASL)、有机涂覆(OSP)、化学镍金(ENIG)、化学沉银(IAg)等,ENIG工艺具有平整度高、可焊性好、寿命长等优点,适用于细间距器件的安装;而OSP工艺则具有成本低、环保的特点,但对焊接工艺窗口要求较高,PCB在安装前需进行清洁,避免油污、灰尘等污染物影响锡膏印刷质量。

锡膏印刷

锡膏是连接元器件焊端与PCB焊盘的关键材料,由焊粉(常用Sn63Pb37、Sn96.5Ag3.0Cu0.5等合金)、助焊剂和溶剂组成,印刷工艺通过钢网(不锈钢或聚酯材质)将锡膏精确漏印到PCB焊盘上,钢网厚度通常为0.1mm~0.15mm,孔径尺寸需根据焊盘大小进行优化设计,印刷参数包括刮刀压力(30~50N)、印刷速度(20~50mm/s)、分离速度(0.1~0.5mm/s)等,需确保锡膏印刷量均匀、无连锡、少锡,锡膏的储存温度为2~10℃,使用前需回温至室温(约4小时),并充分搅拌(2~3分钟)以保证合金颗粒分布均匀。

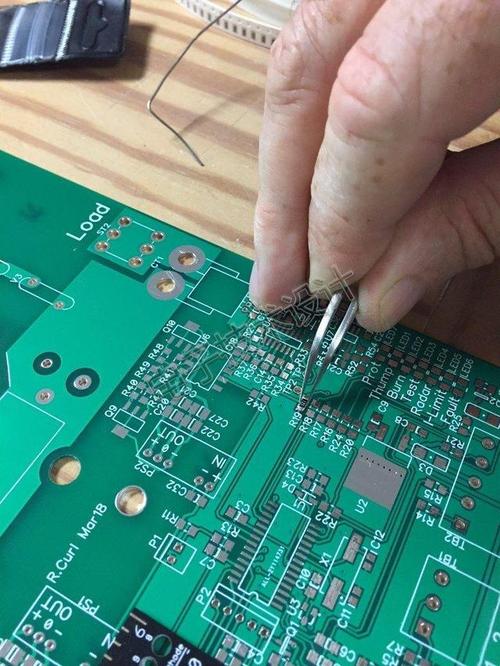

贴片安装

贴片安装是SMT的核心环节,通过贴片机将元器件从供料器中拾取并精确贴装到PCB的指定位置,贴片机根据速度和精度可分为中速机(3000~8000片/小时)、高速机(8000~20000片/小时)和超高速机(20000片/小时以上),主要采用光学定位系统(CCD或激光)实现元器件的坐标识别,定位精度可达±0.05mm,贴装过程中需关注以下参数:

- 拾取高度:避免元器件损坏或锡膏污染;

- 贴装压力:确保焊端与焊盘充分接触,但压力过大会导致锡膏坍塌;

- 贴装速度:高速贴装时需考虑加速度对元器件位置的影响。

对于多品种、小批量的生产,贴片机需支持快速换料和程序切换,而大批量生产则可采用多轨道、多贴装头的联动设计以提高效率。

回流焊接

回流焊接是将贴装好的PCB通过预热区、保温区、回流区和冷却区,使锡膏中的焊粉熔化并在焊端与焊盘间形成合金层的工艺,回流焊炉的温度曲线是关键控制参数,不同锡膏的熔点不同(如Sn63Pb37熔点为183℃,无铅焊料Sn96.5Ag3.0Cu0.5熔点为217~220℃),典型温度曲线如下:

| 区域 | 温度范围(℃) | 时间(分钟) | 功能说明 |

|---|---|---|---|

| 预热区 | 室温~150 | 1~3 | 活化助焊剂,避免热冲击 |

| 保温区 | 150~180 | 1~2 | 去除氧化物,使温度均匀 |

| 回流区 | 峰值230(无铅) | 1~3 | 焊料熔化,形成焊点 |

| 冷却区 | 230~室温 | 2~4 | 控制冷却速度,避免焊点脆化 |

温度曲线的设置需根据PCB厚度、元器件大小和锡膏类型进行优化,峰值温度过高会导致元器件损坏或PCB变形,过低则会出现虚焊、假焊等缺陷。

清洗与检测

回流焊接后的PCB需进行清洗,去除残留的助焊剂和污染物,常用清洗方法有溶剂清洗(如氟利昂替代剂)、水清洗和免清洗技术(采用低残留助焊剂),清洗后需进行质量检测,主要检测方法包括:

- 目视检查:人工或AOI(自动光学检测)设备检查焊点是否有连锡、缺锡、偏位等缺陷;

- X-Ray检测:针对BGA(球栅阵列)、CSP(芯片级封装)等隐藏焊点进行内部结构分析;

- 功能测试:通过ICT(在线测试)或FCT(功能测试)验证电路性能是否符合设计要求。

安装过程中的常见问题与解决措施

在SMT安装过程中,常因工艺参数控制不当或材料质量问题导致缺陷,需采取针对性措施解决:

| 常见缺陷 | 产生原因 | 解决措施 |

|---|---|---|

| 虚焊/假焊 | 锡膏量不足、预热温度过高、回流时间不足 | 优化钢网厚度、调整预热区温度曲线、延长回流时间 |

| 连锡 | 锡膏印刷过量、贴片压力过大、钢网设计不合理 | 减少刮刀压力、优化钢网孔径、采用抗连锡锡膏 |

| 立碑/曼哈顿效应 | 元器件两端受热不均、焊盘尺寸不对称 | 调整回流焊温度曲线、优化焊盘设计、采用对称布局 |

| 偏位 | 贴片机定位精度不足、PCB变形 | 校准贴片机光学系统、增加PCB支撑、控制储存环境湿度 |

相关问答FAQs

Q1:如何选择适合高密度PCB的锡膏?

A:高密度PCB应选用细颗粒锡膏(如Type 3或Type 4,合金颗粒尺寸20~38μm或15~25μm),以避免连锡和桥接现象,锡膏的助焊剂活性需适中,确保良好的润湿性,且粘度控制在500~800Pa·s(印刷前),以保证印刷精度,对于无铅工艺,推荐选用Sn96.5Ag3.0Cu0.5合金,其熔点适中、机械性能稳定,适合细间距器件安装。

Q2:BGA器件在贴装过程中如何避免虚焊?

A:BGA器件易因焊球氧化或回流温度曲线不当导致虚焊,需采取以下措施:①选用球径均匀的BGA器件,存储时防潮(湿度<10%RH);②PCB焊盘采用ENIG或OSP处理,确保可焊性;③回流焊时,预热区升温速率控制在1~3℃/s,避免热冲击;④峰值温度需高于焊料熔点30~50℃,且保温时间足够(60~90秒),确保焊球完全熔化与焊盘形成IMC(金属间化合物);⑤X-Ray检测焊球是否有空洞或未熔合现象,及时调整工艺参数。