版图设计技术改进方案

方案目标

本方案旨在通过引入先进的设计理念、优化现有工作流程、采用前沿设计技术、加强团队建设和升级设计工具,实现以下核心目标:

- 提升设计效率:缩短设计周期,减少重复性劳动,提高人均产出。

- 保证设计质量:降低设计错误率,提升良率,确保设计一次成功。

- 增强设计可靠性:满足日益复杂的工艺和封装要求,提高芯片的稳健性和可靠性。

- 激发设计创新:为先进工艺节点(如FinFET, GAA)和先进封装(如2.5D/3D IC, Chiplet)的设计提供技术储备。

- 降低设计成本:通过自动化和优化减少资源消耗和流片风险。

核心改进方向与具体措施

设计理念与方法论升级

-

拥抱“设计即技术”理念

- 措施:推动版图设计团队从“被动执行”向“主动创新”转变,鼓励版图工程师理解电路设计意图、性能瓶颈和功耗目标,将版图设计视为实现芯片性能的关键一环,而不仅仅是物理实现。

- 预期效果:版图设计能更好地服务于整体芯片性能,减少后期因布局布线不合理导致的迭代。

-

推行模块化与标准化设计

- 措施:

- 建立IP复用库:将常用的功能模块(如SRAM、PLL、I/O Pad、标准逻辑单元)进行标准化封装,形成可复用的版图模块库。

- 制定版图设计规范:制定统一的命名规则、图层定义、DRC/LVS检查规则、天线效应修复规则等,确保不同模块和不同工程师的设计风格一致。

- 采用平台化设计方法:针对特定工艺节点,建立预定义的工艺设计套件,包含标准单元库、SRAM、I/O等,为新项目提供“即插即用”的基础平台。

- 预期效果:大幅缩短新项目的设计周期,保证设计质量的一致性,降低维护成本。

- 措施:

设计流程与自动化优化

-

实现端到端的自动化流程

- 措施:

- 脚本自动化:广泛使用Python/Tcl等脚本语言,实现从数据接收、LVS/DRC检查、结果分析到报告生成的全流程自动化。

- 建立中央数据管理平台:使用版本控制系统(如Git)和设计数据管理工具,统一管理设计数据、脚本、流程文档,确保数据一致性和可追溯性。

- 引入CI/CD(持续集成/持续部署):将版图设计流程(如LVS/DRC检查)集成到自动化构建系统中,每次代码更新后自动触发检查,尽早发现问题。

- 预期效果:消除人工操作的错误和延迟,实现7x24小时无人值守运行,显著提升流程效率和可靠性。

- 措施:

-

强化签核流程

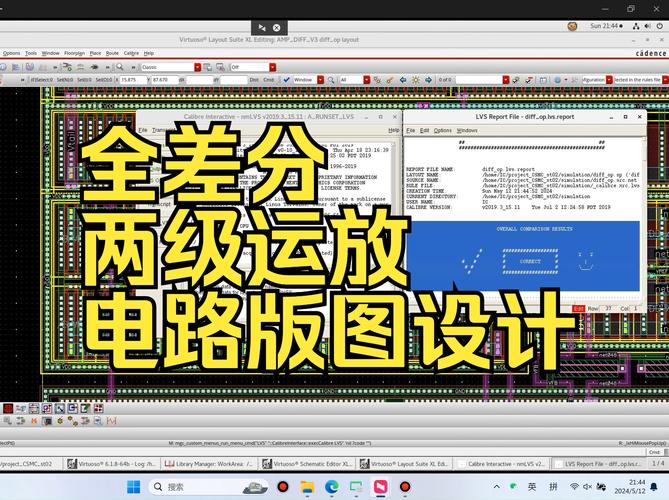

(图片来源网络,侵删)

(图片来源网络,侵删)- 措施:

- 签核左移:在布局早期就引入物理验证和签核工具(如Ansys RedHawk-SC, Cadence Voltus),进行早期功耗、IR Drop和信号完整性分析,提前发现并解决潜在问题。

- 建立多签核平台:针对不同项目需求,建立包含时序、功耗、信号完整性、可靠性分析的完整签核平台。

- 签核数据可视化:利用工具将复杂的签核数据(如IR Drop热力图、时钟偏移)直观地展示在版图上,帮助工程师快速定位问题区域。

- 预期效果:提高签核的准确性和效率,避免在流片前才发现重大问题,降低流片风险。

- 措施:

关键技术能力提升

-

攻克先进工艺节点设计

- 措施:

- 先进DFM技术:系统学习和应用可制造性设计技术,包括光刻工艺规则检查、邻近效应修正、金属密度均匀性控制等。

- 寄生参数提取与建模:精细化提取关键路径的寄生RC参数,并建立准确的SPICE模型,确保后仿真的准确性。

- 良率导向设计:引入统计静态时序分析等统计方法,分析工艺偏差对芯片性能的影响,设计出更具鲁棒性的电路。

- 预期效果:成功驾驭7nm及以下先进工艺,实现高性能、高良率的设计。

- 措施:

-

掌握先进封装技术

- 措施:

- 5D/3D IC设计:学习和使用支持TSV(硅通孔)和中介层设计的版图工具和流程,掌握芯粒的布局、布线和热管理设计。

- Chiplet设计:研究Chiplet间的互连标准(如UCIe),掌握高速I/O的版图布局和信号完整性设计。

- 异构集成:学习将不同工艺节点的芯粒集成在同一封装中的设计挑战和解决方案。

- 预期效果:具备设计下一代先进封装芯片的能力,满足市场对高性能、低功耗、定制化芯片的需求。

- 措施:

-

强化电源/地网络设计

- 措施:

- 早期电源规划:在布局阶段就进行详细的电源网络规划,包括电源/地环的宽度、层数、压焊盘的分配等。

- 动态IR Drop分析:使用高精度的动态IR Drop分析工具,模拟芯片在不同工作负载下的电压降,确保关键模块的供电稳定。

- EM/IR Drop协同优化:将电迁移分析和IR Drop分析结合,在满足EM规则的前提下,优化电源网络,降低电压降。

- 预期效果:从根本上解决因电源问题导致的芯片性能下降和可靠性风险。

- 措施:

团队建设与人才培养

-

构建跨职能协作团队

(图片来源网络,侵删)

(图片来源网络,侵删)- 措施:打破前端设计、版图设计、验证、工艺之间的壁垒,建立紧密的协作机制,定期召开跨职能技术研讨会,共同解决项目中的难题。

- 预期效果:信息流通顺畅,问题定位和解决速度加快,设计决策更加全面。

-

建立分层级的人才培养体系

- 措施:

- 初级工程师:强化基础技能培训,如工具使用、基础规范、DRC/LVS调试。

- 中级工程师:培养模块级设计和复杂问题解决能力,鼓励其承担核心模块的设计任务。

- 高级工程师/专家:专注于前沿技术研究和流程创新,负责攻克技术难题,制定技术路线图。

- 预期效果:形成合理的人才梯队,确保团队技术能力的持续传承和提升。

- 措施:

-

鼓励知识共享与技术创新

- 措施:建立内部知识库,定期组织技术分享会,鼓励工程师发表技术博客或专利,设立技术创新奖励机制,对提出有效改进方案的员工给予表彰和奖励。

- 预期效果:营造积极向上的学习氛围,激发团队的创新活力。

设计工具与EDA平台升级

-

评估并引入新一代EDA工具

- 措施:定期评估业界主流EDA工具(如Cadence, Synopsys, Siemens EDA)的最新版本和功能,特别是针对AI辅助设计、大规模并行计算、云原生架构等方面的进展,根据项目需求,适时进行工具升级或引入新工具。

- 预期效果:利用工具的最新技术,突破现有设计瓶颈,提升设计效率和质量。

-

探索AI在版图设计中的应用

- 措施:

- AI辅助布局布线:探索使用AI算法进行宏单元的智能布局和关键路径的优化布线。

- AI驱动的物理验证:研究利用机器学习技术加速DRC/LVS检查,或从海量检查结果中智能分类和定位错误。

- AI预测性分析:利用AI模型预测设计中的潜在热点、良率风险点等。

- 预期效果:在未来的设计中抢占技术制高点,实现设计效率的颠覆性提升。

- 措施:

实施路线图

| 阶段 | 时间 | 主要任务 | 关键产出 |

|---|---|---|---|

| 第一阶段:基础夯实 | 0-6个月 | 梳理并标准化现有设计流程和规范。 建立初步的脚本自动化框架。 完成团队技能盘点和基础培训计划。 |

《版图设计规范V1.0》、自动化脚本库、培训课程大纲 |

| 第二阶段:流程优化 | 6-12个月 | 全面推行模块化设计和IP复用。 实现核心流程(如LVS/DRC)的自动化。 建立初步的签核左移流程。 |

可复用IP库、自动化CI/CD流程、早期签核报告模板 |

| 第三阶段:技术攻坚 | 12-24个月 | 攻克先进工艺节点和先进封装的关键技术。 完善电源/地网络设计和分析流程。 引入并应用新一代EDA工具。 |

先进工艺设计报告、先进封装设计案例、新一代工具应用指南 |

| 第四阶段:创新引领 | 24个月+ | 深度探索AI在版图设计中的应用。 建立成熟的跨职能协作和创新机制。 输出行业领先的设计方法论。 |

AI辅助设计原型、技术创新专利、行业白皮书 |

预期效益分析

- 经济效益:预计可将设计周期缩短20%-30%,减少因设计错误导致的流片失败风险50%以上,长期来看显著降低芯片的总体设计成本。

- 技术效益:团队将具备从成熟工艺到先进工艺、从传统封装到先进封装的全栈设计能力,技术竞争力大幅提升。

- 质量效益:设计的良率和可靠性将得到显著提高,客户满意度增强,品牌价值提升。

- 人才效益:培养出一支高素质、有创新精神的设计团队,为公司的长远发展提供坚实的人才保障。