以下是PLC控制技术的主要缺点,我将从多个维度进行详细阐述:

成本因素

- 初期硬件投资高:对于一些非常小型的、简单的自动化任务,使用PLC的成本远高于使用传统的继电器电路或更简单的微控制器(如Arduino),PLC本身、配套的电源、输入/输出模块、通信模块以及机架等,都需要一笔不小的初始投资。

- 软件与授权费用:PLC的编程软件(如西门子的TIA Portal、罗克韦尔的Studio 5000)通常价格不菲,并且需要购买许可证,对于大型项目,还需要额外的HMI/SCADA软件授权,这进一步增加了成本。

- 模块化带来的隐性成本:PLC的强大之处在于其模块化,但这也意味着“按需付费”,每一个输入点、每一个输出点、每一个特殊功能(如高速计数、PID控制、温度控制)都需要购买相应的模块,系统规模越大,模块数量越多,总成本也越高。

性能与速度限制

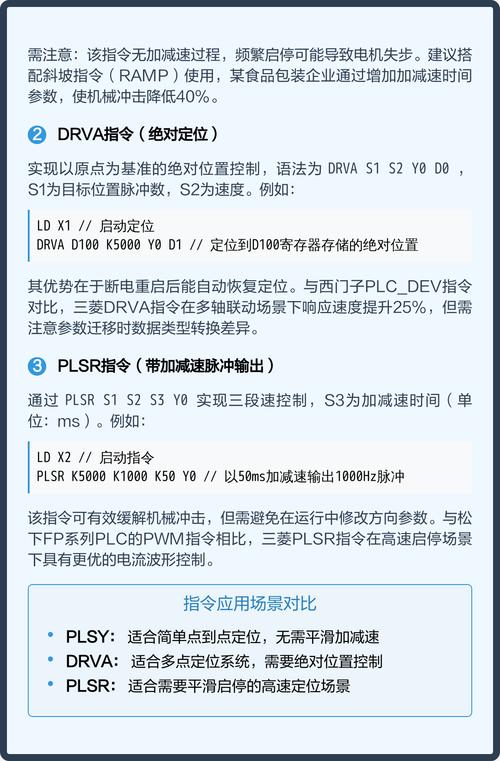

- 扫描周期延迟:PLC采用“循环扫描”的工作模式,它在一个周期内依次读取输入、执行程序、更新输出,这个扫描周期虽然很快(毫秒级),但对于需要亚毫秒级响应的超高速应用来说,这个固定的延迟会成为瓶颈,在需要精确控制伺服电机或处理极高频率信号的场合,专用运动控制器或FPGA(现场可编程门阵列)是更好的选择。

- 处理能力有限:PLC的CPU是为逻辑控制设计的,其处理复杂数学运算、大数据处理或高级算法的能力远不如通用计算机或服务器,对于需要大量数据采集、复杂图像处理或人工智能的应用,PLC往往力不从心,通常需要上位机(IPC)或专用控制器来协同工作。

系统复杂性与编程门槛

- 编程语言学习曲线:虽然梯形图(LD)等语言对电气工程师很友好,但要精通整个PLC编程体系(包括结构化文本ST、顺序功能图SFC、功能块图FBD等),并编写出高效、可维护的程序,需要长时间的学习和实践,对于非自动化背景的人员来说,门槛较高。

- 调试与维护困难:当复杂的系统出现故障时,问题可能隐藏在成千上万行程序逻辑中,调试PLC程序需要专业的工具和经验,排查一个间歇性故障可能非常耗时,对维护人员的技术水平要求较高。

- 版本控制与程序管理:与软件开发不同,PLC程序的版本控制(如使用Git)在过去并不普及,这导致程序修改的记录混乱,难以追踪是谁、在何时、因为什么原因修改了代码,给后期维护和升级带来巨大风险,虽然现在有所改善,但仍未成为行业标配。

灵活性与扩展性限制

- 硬件依赖性强:PLC程序与特定的硬件平台(如某个品牌的CPU和I/O模块)是紧密绑定的,如果项目后期需要更换不同品牌的PLC,通常意味着整个控制系统需要重新设计、重新编程,甚至重新布线,迁移成本极高。

- 面对快速变化的适应性不足:PLC系统一旦设计和部署完成,其逻辑结构相对固化,如果生产工艺或市场需求发生频繁变化,需要不断地修改程序甚至增加硬件模块,其响应速度不如基于PC的软件控制系统灵活。

通信与集成挑战

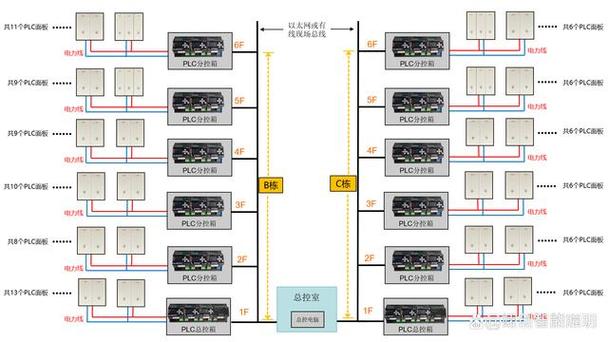

- 通信协议壁垒:尽管现代PLC的通信能力大大增强,但不同品牌、不同年代的PLC往往使用各自的私有通信协议(如西门子的PROFINET、罗克韦尔的EtherNet/IP、三菱的MC协议),要实现不同品牌PLC之间、PLC与第三方设备(如仪表、机器人)的无缝通信,通常需要额外的网关或转换设备,增加了系统复杂性和成本,虽然OPC UA等开放标准正在普及,但完全取代私有协议仍需时间。

- 与IT系统的集成:传统的PLC是为OT(运营技术)环境设计的,其安全模型、通信机制与IT(信息技术)世界有很大差异,要将PLC数据安全、高效地接入企业MES(制造执行系统)或ERP(企业资源计划)系统,往往需要中间件或专业的IT/OT集成平台,存在一定的技术壁垒。

可靠性与环境适应性

- 对环境有一定要求:虽然PLC比普通工业计算机坚固,但它仍然是精密的电子设备,在极端恶劣的环境下(如超高/低温、强电磁干扰、强振动、粉尘/潮湿),其稳定性和寿命会受到影响,需要额外的控制柜防护措施。

- 单点故障风险:在大型系统中,如果主PLC CPU发生故障,可能导致整个或部分产线停机,虽然可以通过冗余设计来缓解,但这会成倍增加硬件和软件成本。

总结与对比

为了更直观地理解,可以做一个简单的对比:

| 特性 | PLC (可编程逻辑控制器) | 传统继电器控制 | 微控制器/嵌入式系统 |

|---|---|---|---|

| 灵活性 | 高 (程序可改) | 极低 (硬件接线定死) | 极高 (软件完全可控) |

| 可靠性 | 极高 (工业级设计) | 高 (机械触点) | 良好 (但设计依赖) |

| 成本 | 初始投资高,中小项目不划算 | 硬件成本低,复杂系统接线成本高 | 极低 (适合小批量、低成本) |

| 速度 | 毫秒级,有扫描周期 | 机械延迟,慢 | 纳秒/微秒级,极快 |

| 维护 | 程序调试复杂,但硬件维护简单 | 硬件故障排查困难,接线复杂 | 需要嵌入式开发知识,门槛高 |

| 适用场景 | 复杂逻辑控制、过程控制、中大型设备 | 简单、固定逻辑的开关量控制 | 高速、低成本、小型化产品 |

PLC的缺点并不意味着它是一种过时的技术,恰恰相反,它在绝大多数工业自动化应用中仍然是最实用、最可靠、性价比最高的解决方案。

选择技术时,关键在于“没有最好的,只有最合适的”。

- PLC的强项在于处理复杂的逻辑顺序控制、管理大量的I/O点、以及在恶劣的工业环境中提供高可靠性,它是现代工厂的“神经中枢”。

- 当应用场景对成本极度敏感、逻辑非常简单时,可以考虑继电器或更简单的控制器。

- 当应用场景需要极致的速度、处理复杂的数学或算法、或与IT系统深度融合时,则应考虑采用PC-Based控制、运动控制器或FPGA等作为PLC的补充或替代。

理解PLC的缺点,是为了在系统架构设计时,能够扬长避短,将PLC用在它最擅长的领域,并为其他需求选择更合适的工具,构建一个高效、可靠且经济的自动化系统。