是的,刻蚀技术是典型的“自上而下”(Top-Down)制造工艺的核心步骤之一。

为了更好地理解这一点,我们把它放在整个半导体制造的流程中来看。

什么是“自上而下”?

“自上而下”是微电子制造的基本思想,它指的是从一个完整的、较大的材料(通常是硅晶圆)开始,通过一系列光刻、刻蚀、薄膜沉积等步骤,逐步去除或修改材料,最终在上面构建出微小的、预先设计的电路结构。

这个过程就像雕刻:

- 你有一块完整的大理石(硅晶圆)。

- 你先用画笔(光刻)在石头上画出你想要的雕像轮廓。

- 然后用凿子(刻蚀)把轮廓之外的多余部分敲掉。

- 你就在这块大石头上得到了一个微小的雕像(晶体管等器件)。

刻蚀技术在“自上而下”流程中的角色

刻蚀是“自上而下”流程中实现图形转移的关键环节,它的作用是:将光刻工艺中转移到晶圆表面的光刻胶图形,精确地复制到下方的薄膜或衬底材料上。

整个流程通常是这样的:

- 准备晶圆:拿一片纯净的硅晶圆。

- 薄膜沉积:在晶圆表面生长或沉积一层需要被加工的材料,比如二氧化硅(SiO₂)、多晶硅或金属层。

- 光刻:

- 在薄膜上涂覆一层光刻胶。

- 用紫外光等通过一个带有电路图案的掩模版照射光刻胶。

- 显影后,光刻胶上会留下与掩模版图案一致的图形(比如一些区域被洗掉,另一些保留下来),这就形成了一个临时的“保护罩”。

- 刻蚀:

- 晶圆上没有被光刻胶覆盖的区域是暴露的,而有光刻胶覆盖的区域则被保护起来。

- 通过化学或物理方法,去除掉暴露区域的薄膜材料。

- 用化学方法去除剩余的光刻胶。

- 重复:得到一层电路图形后,再沉积新的材料,重复光刻和刻蚀步骤,一层一层地构建出复杂的立体结构。

刻蚀技术的两种主要类型

无论是哪种刻蚀技术,其“自上而下”的本质是不变的,它们只是实现方式不同:

-

湿法刻蚀:

- 原理:使用化学液体(酸或碱)来腐蚀和溶解暴露的材料。

- 特点:像“泡在酸里”一样,各向同性(向四周均匀腐蚀),刻蚀精度较低,但成本较低,适合对精度要求不高的场合。

-

干法刻蚀:

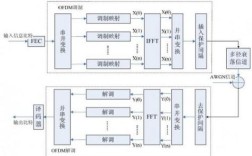

(图片来源网络,侵删)

(图片来源网络,侵删)- 原理:在真空腔体中,利用等离子体产生的活性粒子或离子,通过物理轰击和化学反应来去除材料。

- 特点:

- 各向异性:离子可以像“定向雨”一样垂直向下轰击,实现几乎垂直的刻蚀轮廓,这是现代芯片制造的关键。

- 精度高:可以刻蚀出纳米级别的精细线条。

- 可控性好:可以精确控制刻蚀速率和深度。

- 主要技术:反应离子刻蚀、电感耦合等离子体刻蚀等,现代先进芯片制造主要依赖干法刻蚀。

与“自下而上”的对比

为了更清晰地理解“自上而下”,我们可以了解一下与之相对的“自下而上”(Bottom-Up)技术。

- 自上 downwards:减材制造,从整体中减去多余部分,形成结构,核心是刻蚀。

- 自下而上:增材制造,从原子或分子开始,通过化学或物理方法让它们自我组装,逐步累积成所需的结构,核心是薄膜沉积和自组装。

“自下而上”的典型例子是分子束外延和原子层沉积,它们可以在原子层级上精确地控制薄膜的生长,用于制造高质量的晶体管栅极等结构。

- 是的,刻蚀是“自上而下”技术,它是从宏观的晶圆开始,通过“减法”来创造微观结构的核心工艺。

- 刻蚀与光刻紧密配合,是实现电路图形化的关键步骤。

- 现代芯片制造主要采用干法刻蚀,因为它能实现高精度的各向异性刻蚀。

- “自上而下”与“自下而上”是两种互补的制造思想,现代芯片制造往往是两种思想的结合,先用“自上而下”定义出大的结构框架,再用“自下而上”技术填充和优化细节。