- 什么是先进控制技术? —— 定义与范畴

- 为什么需要先进控制技术? —— 传统控制的局限与应用价值

- 主流先进控制技术及其应用场景 —— 核心技术详解

- 工程应用的生命周期 —— 从理论到实践的完整流程

- 应用中的挑战与未来趋势 —— 现实困难与发展方向

- 典型案例分析 —— 让概念更具体

什么是先进控制技术?

先进控制技术是指在经典PID(比例-积分-微分)控制的基础上,利用更复杂的数学理论、计算机技术和人工智能算法,实现对复杂工业过程更优、更鲁棒、更智能的控制,其核心目标是:

- 提高性能: 超越PID的控制精度、速度和稳定性。

- 处理复杂性: 解决多变量、强耦合、非线性、大时滞等传统控制难以处理的问题。

- 实现优化: 在满足工艺和安全约束的前提下,实现产量最高、能耗最低、质量最优等经济目标。

- 增强鲁棒性: 使控制系统对模型不确定性、外部扰动和传感器噪声不敏感。

主要范畴包括:

- 模型预测控制

- 自适应控制

- 鲁棒控制

- 智能控制(如模糊控制、神经网络控制)

- 统计过程控制

- 软测量与数据驱动控制

为什么需要先进控制技术?—— 传统PID的局限与应用价值

传统PID控制的局限:

- 单变量设计: 难以处理多个输入输出相互耦合的“多变量系统”(如精馏塔的塔顶和塔底温度控制)。

- 线性假设: 对非线性系统效果不佳,或只能在很小的操作范围内有效。

- 依赖精确模型: 其参数整定严重依赖被控对象的精确数学模型,而工业过程模型往往难以精确获取。

- 难以处理约束: 对于阀门开度、温度、压力等物理约束,PID无法主动进行优化和规避。

- 优化能力弱: PID本身是一个控制器,不具备全局寻优的能力,无法直接实现经济效益最大化。

先进控制技术的应用价值:

- 直接经济效益: 通过优化操作,可降低能耗(5%-15%)、提高产品收率(1%-3%)、减少原材料消耗,投资回报率通常在6个月到2年。

- 提升产品质量: 减少产品波动,使关键质量指标更稳定地控制在目标值附近。

- 增强操作安全性与稳定性: 使系统在更宽的操作范围内稳定运行,减少因波动导致的非计划停车。

- 延长设备寿命: 平稳的操作可以减少设备(如压缩机、泵、阀门)的机械应力和磨损。

- 实现“卡边生产”: 将生产参数控制在工艺允许的极限边缘,从而榨出最大的产能和效益。

主流先进控制技术及其应用场景

a. 模型预测控制 - 应用最广泛、最成功的先进控制技术

- 核心思想: 在每个控制时刻,它不仅考虑当前的控制动作,还会预测未来一段时间(预测时域)的系统行为,通过求解一个在线的优化问题,计算出一系列未来控制动作,但只执行第一个动作,在下一个时刻,系统会重复这个过程,形成一个“滚动优化”。

- 优势:

- 天生多变量: 可同时协调控制多个相关变量。

- 显式处理约束: 能将阀门开度、压力、温度等物理约束直接纳入优化问题,确保操作安全。

- 鲁棒性强: 对模型失配有较好的容忍度。

- 典型应用场景:

- 石油化工: 催化裂化反应器、乙烯裂解炉、精馏塔、聚合反应釜等复杂单元。

- 电力行业: 超超临界机组的主汽温、主汽压协调控制。

- 冶金行业: 高炉热风炉控制、轧机厚度控制。

- 造纸行业: 浆料浓度、纸页定量和水分的解耦控制。

b. 自适应控制

- 核心思想: 控制器参数能够根据被控对象特性的变化(如设备老化、原料变化)进行在线自动调整,以保持最佳控制性能。

- 优势: 适用于对象模型参数未知或缓慢时变的系统。

- 典型应用场景:

- 航空航天: 飞机在高空和低空、不同速度下,气动特性变化巨大,需要自适应控制。

- 机器人: 机器人负载变化时,自适应控制能保证运动轨迹的精确性。

- 过程工业: 当原料成分或催化剂活性发生缓慢变化时,用于维持反应温度等关键指标的稳定。

c. 鲁棒控制

- 核心思想: 在设计控制器时,明确考虑模型的不确定性(参数变化、未建模动态),并保证在最坏的不确定性情况下,系统依然能稳定运行且满足性能要求。

- 优势: 理论基础扎实,能提供最坏情况下的性能保证。

- 典型应用场景:

- 高精度制造: 如半导体光刻机、精密机床,对微小的振动和扰动极其敏感。

- 汽车工业: 主动悬挂系统,需要适应不同路面和载重下的鲁棒性能。

- 航空航天: 飞机控制,必须保证在极端飞行条件下的绝对安全。

d. 智能控制

- 核心思想: 模拟人类的智能行为(如经验、直觉、学习)来进行控制决策。

- 模糊控制: 使用“....”的模糊规则,处理不精确、定性的信息,非常适合那些难以建立精确数学模型的系统。

- 神经网络控制: 利用神经网络强大的非线性拟合和自学习能力,作为控制器或模型估计器。

- 优势: 对非线性、不确定性系统有很好的处理能力,不依赖精确的数学模型。

- 典型应用场景:

- 家电: 模糊控制的洗衣机(根据衣物脏污程度自动调节水位和时间)、空调。

- 工业机器人: 神经网络用于实现机器人的路径规划和视觉伺服。

- 复杂生化过程: 如发酵过程,机理复杂且多变,智能控制能提供有效的解决方案。

工程应用的生命周期

一个成功的先进控制项目,绝不是简单地购买一个软件包,而是一个严谨的工程过程。

-

项目立项与评估:

- 目标定义: 明确要解决什么问题(如降低能耗、提高质量)?预期效益是多少?

- 可行性分析: 评估当前工艺、数据基础、操作人员水平是否支持。

-

数据采集与预处理:

- 数据源: 从DCS/PLC中收集历史数据。

- 数据清洗: 处理数据中的坏值、缺失值、噪声。

- 数据降维与特征提取: 为建模做准备。

-

机理分析与建模:

- 机理分析: 工艺专家与控制工程师一起,深入理解工艺原理,确定关键变量。

- 模型建立:

- 机理模型: 基于物理和化学定律建立(精确但复杂)。

- 数据驱动模型: 使用回归、神经网络、支持向量机等方法从数据中学习(简单但“黑箱”)。

- 混合模型: 结合两者优点。

-

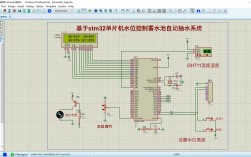

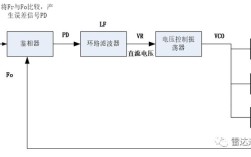

控制器设计与仿真:

(图片来源网络,侵删)

(图片来源网络,侵删)- 控制器设计: 根据选择的先进控制技术(如MPC),设计控制器结构和参数。

- 离线仿真: 在计算机上,使用历史数据或仿真模型测试控制器性能,验证其稳定性和有效性。

-

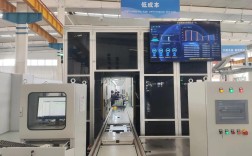

现场实施与集成:

- 硬件配置: 准备必要的服务器、网络接口等。

- 软件部署: 将控制器软件部署到实时服务器上。

- 系统集成: 将先进控制系统与DCS/PLC系统进行接口对接,实现数据交换和指令下发。

-

调试、投运与维护:

- 闭环调试: 通常从“开环”或“串级”模式开始,逐步切入闭环,密切观察系统响应。

- 操作人员培训: 让操作员理解新系统的原理和操作方法。

- 持续维护: 定期评估控制器性能,根据工艺变化进行模型更新和参数整定。

应用中的挑战与未来趋势

挑战:

- “最后一公里”难题: 建模和仿真效果很好,但现场投运困难,是项目失败的主要原因。

- 跨学科壁垒: 需要工艺、控制、IT、数据等多领域专家紧密协作。

- 数据质量: “垃圾进,垃圾出”,高质量的数据是基础。

- 维护成本高: 需要专业团队进行长期维护和模型更新。

- 操作人员抵触: 新系统改变了操作习惯,可能受到抵制。

未来趋势:

- 与人工智能深度融合: 将机器学习用于更智能的建模、参数整定和故障诊断。

- 数字孪生: 为物理工厂创建高保真的虚拟模型,先进控制策略可以在数字孪生体中进行充分测试和优化,再应用到实体工厂。

- 边缘计算与云控制: 将计算任务下放到靠近设备的边缘端,实现低延迟控制;同时利用云端进行大数据分析和全局优化。

- 自主控制系统: 系统能够自主感知、决策、执行,并从经验中学习,最终实现“无人值守”的高度自动化工厂。

- 标准化与平台化: 控制软件平台更加开放和标准化,降低实施门槛。

典型案例分析

案例:MPC在催化裂化装置中的应用

- 背景: 催化裂化是炼油厂的核心装置,反应温度、催化剂循环量、原料流量等多个变量相互耦合,关系复杂,传统PID控制难以实现各变量的协调,导致汽油收率不高、能耗偏高。

- 应用MPC:

- 建模: 通过机理分析和历史数据,建立了反应再生系统的动态模型。

- 控制目标: 在约束条件下(如反应温度上限、催化剂藏量稳定),最大化汽油和柴油的总收率。

- 实施: MPC控制器实时协调控制反应温度、原料预热温度、催化剂循环量等关键操作变量。

- 效果:

- 汽油收率提高约1.5%。

- 装置能耗降低约3%。

- 产品质量(辛烷值等)波动显著减小。

- 装置操作更加平稳,减少了非计划停机。

这个案例清晰地展示了先进控制技术如何将复杂的工艺挑战转化为可量化的经济效益。

先进控制技术是现代工业自动化的核心驱动力之一,它将控制从“稳定运行”提升到“优化运行”的层次,其工程应用是一个系统性的工程,需要严谨的流程、跨学科的协作和对工艺的深刻理解,虽然面临挑战,但随着人工智能、数字孪生等技术的发展,先进控制必将在智能制造和工业4.0的浪潮中扮演越来越重要的角色,成为企业提升核心竞争力不可或缺的关键技术。