气相沉积技术(Vapor Deposition Technology)是一种广泛应用于材料科学和工程领域的表面处理技术,通过将气态前驱体转化为固态薄膜或涂层,实现对基底材料的改性或功能化,该技术主要包括化学气相沉积(CVD)和物理气相沉积(PVD)两大类,广泛应用于半导体、光学器件、耐磨涂层、防腐涂层等领域,以下将从技术原理、分类、应用、优缺点等方面展开详细说明,并提供相关问答。

技术原理

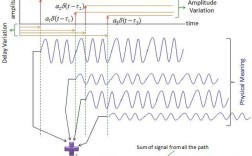

气相沉积技术的核心是通过气相反应或物理过程在基底表面形成薄膜,其基本步骤包括:

- 前驱体输送:将固态、液态或气态前驱体转化为气相。

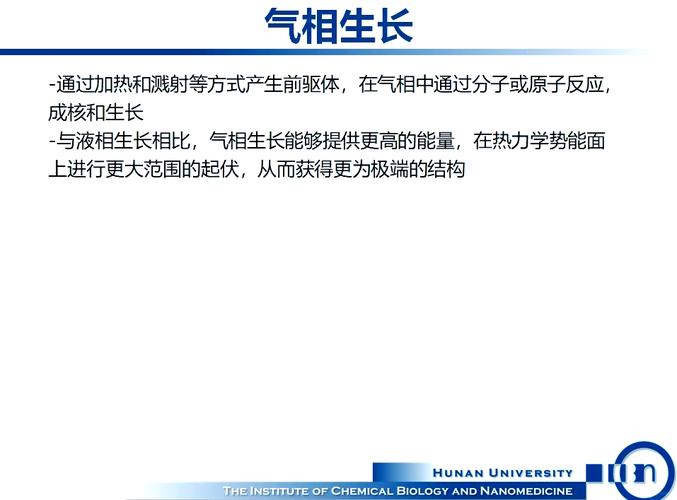

- 反应或沉积:气相前驱体在基底表面发生化学反应(CVD)或物理冷凝(PVD),形成固态薄膜。

- 副产物移除:未反应的气体或副产物被排出系统。

技术分类

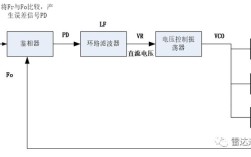

化学气相沉积(CVD)

- 原理:通过气相化学反应(如热分解、氧化、还原等)在基底表面形成薄膜。

- 常见类型:

- 常压CVD(APCVD)

- 低压CVD(LPCVD)

- 等离子增强CVD(PECVD)

- 金属有机CVD(MOCVD)

- 特点:薄膜纯度高、均匀性好,但反应温度较高(通常500-1000℃)。

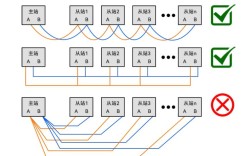

物理气相沉积(PVD)

- 原理:通过物理方法(如蒸发、溅射)将材料从靶材转移到基底表面。

- 常见类型:

- 蒸发镀膜(热蒸发、电子束蒸发)

- 溅射镀膜(直流溅射、射频溅射、磁控溅射)

- 特点:沉积温度低(可低于200℃),适合温度敏感材料,但薄膜致密性可能较差。

应用领域

| 领域 | 典型应用 | 技术选择 |

|---|---|---|

| 半导体 | 集成电路、太阳能电池 | CVD(如LPCVD) |

| 光学器件 | 镀膜镜片、激光器涂层 | PVD(如溅射) |

| 机械工业 | 刀具耐磨涂层(如TiN、DLC) | PVD(如磁控溅射) |

| 防腐保护 | 化工设备防腐涂层 | CVD(如PECVD) |

优缺点对比

| 技术 | 优点 | 缺点 |

|---|---|---|

| CVD | 薄膜均匀、附着力强、适合复杂形状 | 高温工艺、设备成本高、副产物处理复杂 |

| PVD | 低温工艺、环保(无化学副产物) | 薄膜致密性较差、设备维护成本高 |

未来发展趋势

- 低温化:开发低温CVD技术(如ALD)以适应柔性电子器件需求。

- 绿色化:减少有毒前驱体使用,推广环保型PVD技术。

- 智能化:结合AI优化工艺参数,提高薄膜质量一致性。

相关问答FAQs

Q1:CVD和PVD的主要区别是什么?

A1:CVD依赖化学反应成膜,适合高温工艺和高纯度薄膜;PVD通过物理过程成膜,适合低温工艺和精密控制,半导体制造多用CVD,而光学镀膜多用PVD。

Q2:如何选择气相沉积技术?

A2:需综合考虑基底耐温性、薄膜性能要求(如硬度、导电性)和成本,高温陶瓷涂层优选CVD,而塑料镀膜需用PVD。