下面我将从核心挑战、焊接方法、关键工艺步骤、常见缺陷及对策四个方面进行全面解析。

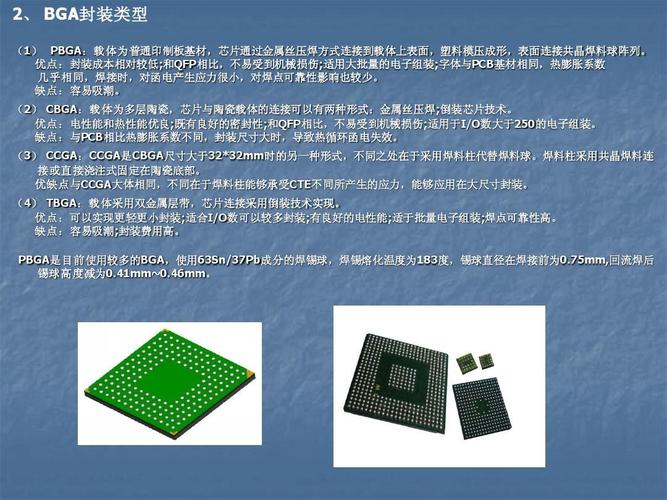

BGA焊接的核心挑战

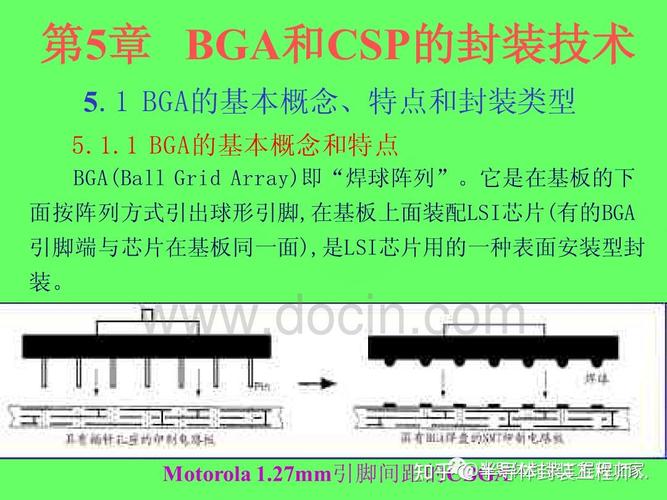

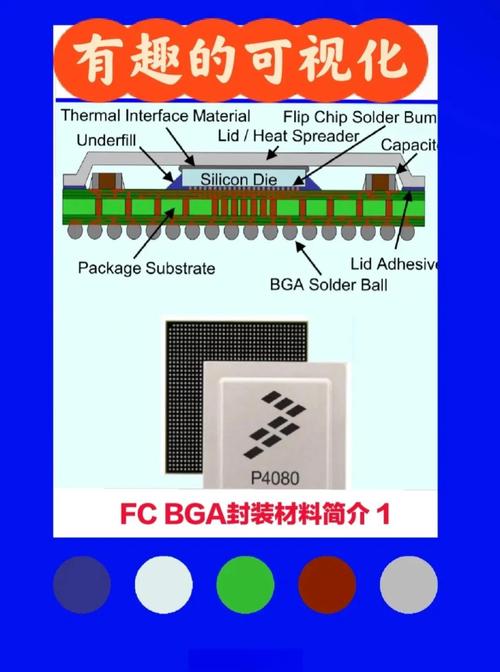

理解BGA的挑战是掌握其焊接技术的前提。

- 不可见焊点:BGA的焊球被芯片本体和PCB板完全遮挡,焊接完成后无法用肉眼或普通放大镜直接观察焊点质量,是否存在虚焊、连锡、偏位等问题难以判断。

- 对准精度要求高:数百个微小的焊球需要与PCB上对应的焊盘阵列精确对位,任何微小的偏差都可能导致部分焊点无法连接。

- 共面性要求苛刻:

- 芯片共面性:BGA封装底部本身必须非常平整。

- PCB共面性:PCB表面也必须平整。

- 整体共面性:将BGA放在PCB上后,所有焊球必须能同时均匀地接触到对应的焊盘,不能有的悬空,有的被过度挤压。

- 热管理复杂:回流焊接时,热量需要从上(热风)和下(PCB底部加热)同时传递,使BGA芯片内部和底部的焊球同步、均匀地达到熔化温度,如果加热不均,会导致“冷焊”或局部过热损坏芯片。

- 返修困难:一旦焊接失败,拆除BGA需要专门的返修台,操作不当极易损坏焊盘、PCB甚至芯片本身。

主要的BGA焊接方法

目前主流的BGA焊接技术是回流焊,根据加热方式的不同,主要分为以下几种:

红外回流焊

- 原理:利用红外线辐射加热,热量直接穿透PCB和BGA封装,使焊膏中的焊料熔化。

- 优点:加热效率高,升温速度快。

- 缺点:

- 阴影效应:深色或大型元器件会吸收更多热量,导致其下方区域温度过高;而浅色区域则可能温度不足,造成加热不均。

- 对颜色敏感:PCB和BGA的颜色会影响吸热效率,需要针对不同产品优化温区曲线。

- 现状:由于阴影效应问题,在现代BGA焊接中已较少单独使用,通常与其他方式结合。

热风回流焊

- 原理:通过高温热风循环加热,热量通过对流传递,热风喷嘴会覆盖整个PCB和BGA。

- 优点:

- 温度均匀:热风循环可以有效弥补阴影效应,使整个PCB表面温度分布更均匀。

- 适用性强:对元器件颜色和大小不敏感,是目前最主流的BGA焊接方式。

- 缺点:如果风量控制不当,可能会吹动微小元器件或导致局部过热。

气相回流焊

- 原理:使用一种沸点精确的惰性液体(如Galden®)作为加热介质,PCB浸入该蒸汽中,蒸汽在PCB表面冷凝并释放潜热,使焊料熔化。

- 优点:

- 温度极其均匀:整个加热过程温度恒定(等于介质的沸点),无过冲,无阴影效应。

- 氧化少:在惰性气体环境中进行,能有效防止焊料氧化。

- 缺点:

- 成本高:专用介质价格昂贵。

- 效率低:加热和冷却速度慢。

- 环保问题:某些介质对环境有影响。

- 现状:多用于高可靠性、军工或航空航天等对焊接质量要求极致的领域。

激光回流焊

- 原理:使用高能量激光束精确地照射BGA的特定焊点或区域,进行局部加热。

- 优点:

- 非接触式:不会对PCB或元器件造成物理压力。

- 精确控制:可以针对单个或多个焊点进行选择性加热,热影响区小。

- 缺点:

- 效率极低:逐点加热不适合批量生产。

- 设备昂贵。

- 现状:主要用于BGA的返修和局部修补,而非大规模生产焊接。

BGA焊接的关键工艺步骤

一个完整的BGA焊接流程包括以下核心环节:

设计与准备

- PCB设计:焊盘设计必须与BGA封装的焊球布局和尺寸完全匹配,通常需要设计阻焊层,防止焊膏在印刷时溢连到邻近焊盘。

- BGA与PCB检查:

- 共面性检查:使用塞尺或共面性测试仪检查BGA封装底部的平整度。

- 清洁度检查:确保BGA和PCB焊盘无氧化、无污染、无潮气。

- 焊膏印刷:

- 使用钢网,将焊膏精确地印刷到PCB的焊盘阵列上。

- 焊膏的金属含量、粘度、颗粒大小等参数需严格控制。

- 印刷后需进行SPI(Solder Paste Inspection,焊膏检测),检查焊膏的体积、面积、位置是否合格。

贴片

- 使用贴片机将BGA芯片精确地放置在印好焊膏的PCB上。

- 贴片机需要具备高精度的视觉定位系统,确保BGA的标记点与PCB的标记点对准,偏差通常要求在±40微米以内。

回流焊接

- 这是整个工艺的核心,将贴好BGA的PCB送入回流焊炉。

- 温度曲线是决定成败的关键,一条典型的回流焊温度曲线包括四个主要阶段:

- 预热区:缓慢升温(约1-3°C/s),目的是使PCB和元器件均匀预热,并激活焊膏中的助焊剂,去除氧化物,温度升至约150-180°C。

- 保温区:温度保持平稳,使整个PCB达到热平衡,确保所有元器件的温度一致。

- 回流区:温度快速上升至焊料的熔点以上(对于无铅焊料,峰值温度通常在240-260°C),使焊膏完全熔化,形成液态的焊点,这个阶段的时间很短,通常在30-60秒。

- 冷却区:控制速度降温(约3-4°C/s),使焊点从液态平稳凝固,形成良好的金属间化合物,获得理想的焊点结构,冷却过快会产生热应力,导致焊点开裂。

焊接后检查

由于焊点不可见,必须依赖先进的检测设备:

- X-Ray检测:

- 2D X-Ray:从顶部观察,可以检查焊球是否有连锡、缺球、偏位等明显缺陷。

- 3D X-Ray (层析成像):可以分层扫描,清晰地看到焊球与焊盘的连接情况,判断是否存在虚焊、空洞以及焊点的高度和形状,是BGA检测的“金标准”。

- AOI (Automated Optical Inspection):主要用于检查BGA周边的元器件是否有偏移、破损等,但无法检测BGA焊点本身。

- 功能测试:将PCB组装成成品,进行上电测试,验证其功能是否正常,这是最终的检验标准。

常见焊接缺陷及对策

| 缺陷类型 | 描述 | 可能原因 | 对策 |

|---|---|---|---|

| 虚焊/冷焊 | 焊点未形成良好的金属连接,结合力差。 | 回流焊温度不足或时间不够。 预热不充分,助焊剂未激活。 PCB或BGA受潮。 焊膏过期或质量差。 |

优化回流焊温度曲线,确保峰值温度和时间足够。 确保预热充分。 对PCB和BGA进行烘烤除湿。 使用合格且在保质期内的焊膏。 |

| 连锡 | 相邻的两个或多个焊球熔化后连接在一起。 | 焊膏印刷过多,锡量过大。 钢网开口设计不当或损坏。 回流焊升温速率过快,助焊剂未能及时清除。 焊盘间距过小。 |

优化SPI参数,减少焊膏厚度。 检查并更换钢网。 调整回流曲线,适当降低升温速率。 在PCB设计阶段考虑增加阻焊层。 |

| 空洞 | 焊点内部存在气体或挥发物形成的孔洞。 | 助焊剂成分过多或活性不足。 焊膏中金属粉末含有氧化物。 回流焊峰值温度过高或时间过长,导致助焊剂剧烈气化。 PCB或BGA存在湿气。 |

选择低空洞率的焊膏。 优化回流曲线,避免过度加热。 加强PCB和BGA的烘烤管理。 |

| BGA偏位/移位 | BGA在回流过程中发生水平或角度偏移。 | 贴片压力过大或过小。 焊膏粘度不足。 回流焊过程中热风不均,产生推力。 BGA或PCB共面性差。 |

调整贴机参数,优化贴片压力和速度。 选择合适粘度的焊膏。 检查回流炉风嘴,确保风压均匀。 加强来料共面性检查。 |

| 墓碑/立碑 | BGA一端翘起,另一端焊点连接。 | 主要发生在小型元器件上,对于BGA相对少见,原因通常是两端焊膏量不均或受热不均。 | 优化焊膏印刷均匀性,确保回流炉温度均匀。 |

BGA焊接是一项集材料科学、热力学、精密机械和自动化控制于一体的复杂技术,其成功的关键在于:

- 精确的设备:高精度的贴片机、温控精准的回流焊炉、可靠的X-Ray检测设备。

- 严格的工艺控制:从PCB设计、钢网制作、焊膏印刷、贴片到回流焊温度曲线的每一个环节都必须有标准作业程序和质量控制。

- 丰富的经验:工程师需要能够根据不同的产品、元器件和环境,灵活调整工艺参数,并能够分析缺陷原因,快速解决问题。

随着芯片封装技术向更小、更密集的方向发展(如CSP、WLCSP等),对BGA焊接技术的要求也越来越高,持续的技术创新和工艺优化是必然趋势。